Способ получения стали

Иллюстрации

Показать всеРеферат

Союз Сееетежнх

Сецнаанстнчесани

Ресаубанк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ВТЕЛЬСТВУ

<>806771 (И) Дополнительное к авт. сеид-ву (51)м. Нл (22) Заявлено 1005.79 (21) 2765246/ 22-02

С 21 С 5/52 с присоединением заявки йР

Гаеуаааетвеввий кеиятет

СССР яе, аеаан яэебретеяяк в вткрытяя (23) Приоритет

Опубликовано 2302Н1. Бюллетень 149 7

Дата опубликования описания 250281 (53) УДК 669. 187. . 25 (088. 8) (7 )Заявители и ордена Октябрьской Революции металлургический завод нм. В. И. Ленина (54) СПОСОБ ПОЛУЧЕНИЯ СТАЛИ

Изобретение относится к черной металлургии, конкретнее к производст.ву стали в электропечах.

Известен способ получения стали с пониженным содержанием вредных и нежелательных примесей эа счет использования в шихте электропечи металлизированных окатышей. Замена скрепа окатыаами позволяет повысить эффективность работы печей, сократить расход электроэнергии 113 °

Однако все это имеет место, если количество окатьааей не превыаает 40бОФ,от всей загружаемой шихты. При большем количестве окатькаей расход электроэнергии возрастает, имеет ме41то образование большого количества высокожелезистого шлака, снижается стойкость огнеупорной футеровки печи. 20

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выплавки стали, при котором процесс ведут в два этапа, вначале в печь загружают 40-70% всего металлизованного. сырья вместе с углеродсодержащим материалом и расплавляют его до получения полупродукта с содержанием углерода 2,5-3,0% и температурой не 30 менее 1550еС, удаляют с его поверхности шлак, после чего отдельными порциями присаживают на расплавленную ванну оставшуюся часть металлиэованного сырья (23.

Такой способ обеспечивает получение особо чистой по примесям стали, однако эффективность рабЕты электропечи прн этом низкая эа счет высокой длительности процесса, имеют место большие потери железа со шлаком, низкий выход годного металла.

Цель изобретения — сокращение длительности плавки и увеличение выхода годных металла.

Поставленная цель достигается тем, что полупродукт получают из чугуна путем внепечной его обработки в ковше с последующей заливкой его

s печь, причем обработку ведут путем распыления над ковшом потока чугуна, поднимаемого из глубины ковша с помощью газлифта, струей кислородсо;. держащего газа совместно с порошкообразной известью под углом 30-70 к оси потока чугуна.

При таком способе выплавки стали устраняются операции приготовления полупродукта в электропечи и промежуточного удаления шлака, значнтель806771

t0

Формула и з обрете ни я

55 но сокращается время плавки. Применение при внепечной обработке чугуна струйного метода рафинирования потока металла, поднимаемого из глубины ковша с помощью газлифта и возвращение рафинирсванного чугуна обратно в ковш позволяет получить сочетание высокой скорости рафинирования с малыми потерями железа на окисление (образующиеся окислы железа попадают назад в высокоуглеродистый расплав и восстанавливаются.

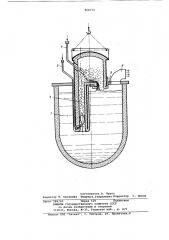

На чертеже изображена схема внепечной обработки чугуна в ковше.

Схема содержит ковш 1 с чугуном, гаэлифт 2, трубопровод 3 для подачи транспортирующего газа, трубопровод

4 с фурмой для подачи кислородсодержащего газа, крышку 5, трубопровод 6 для отвода продуктов реакции.

Обработка чугуна осуществляется следующим образом.

Включают подачу в газлифт транс- портирующего и кислородсожержащего газа и погружают газлифт в ковш с чугуном на глубину 1,0-2,5 м. Расход транспортирующего газа воздуха, азота, природного газа) выбирают таким, чтобы производительность газлифта составляла 10-50 т/мин. Расход кислорода принимают исходя их химического состава исходного чугуна и времени обработки не более 30 мин.

Хорошее распыление потока металла, выходящего из газлифта, достигается при установке кислородной фурмы под углом 30-70 к оси потока и скорости о выхода кислородсодержащего газа из фурмы выше 150 м/с. Окисленные капли металла возвращаются обратно в ковш, где окислы железа восстанавливаются.

Для ошлакования образующегося кремнезема и проведения десульфурации и дефосфорации чугуна в газлифт вдувают также известь, поддерживая основ ность /(аЯ, 1шлака в ковше -на уровне

1 5 От

1,8-2,5. Для охлаждения металла в случае необходимости в ковш загружают металлизованные окатыши.

Применение такого способа позволяет производить обработку чугуна, практически не снижая полезной вместимости ковша, причем интенсивность ввода кислорода в 10-20 раз может быть выше, чем при продувке чугуна в крвше с помощью погружаемой фурмы.

Ъ р и м е р. В электропечи вместимостью 100 т выплавляют сталь ШХ-15.

Внепечной обработке подвергают чугун состава,Ъ: С 3,9, 5 0,6, М 0,5, 5 О, 030, Р О, 025 в чугуновоэном ковше вместимостью 100 т путем подъема его иэ глубины ковша с помощью газлифта и распыления над поверхностью струей кислорода, направленной. под углом 40 к оси газожидкостного потока, выходящего нз газлифта. В качестве транспортирующего газа используют воздух с расходом 360 нм/ч, что при сечении газлифта 0,05 м. и погружении его в чугун на 1,2 м odecпечивает производительность 18 т чугуна в мин. Расход кислорода на распыление чугуна поддерживают равным 3600 м /ч. Вместе с кислородом

1 подают в реакционную зону порошкообразную известь с расходом 4,5 т/ч.

Через 15 мин такой обработки получают полупродукт, содержащий В:

С 2,8, М н 0,01 S-0,021, P 0,010

5l следы,с температурой 1550 С, который заливают в электропечь. В процессе плавки порциями по 1,5 т в печь загружают металлизованные окатыши со степенью металлизации

89% и содержанием углерода 0,4%.

По окончании плавления окатышей шлак из печи удаляют и после рафинирования, легирования и раскисления сталь выпускают иэ печи. Полученная сталь содержит,В: 50,008, Р 0,009.

Производство стали предлагаемым способом позволяет получить металл высокой чистоты по неметаллическим включениям и нежелательным элементам, сократить длительность плавки, увеличить выход годного металла.

Способ получения стали в электропечи, включающий наведение в печи ванны расплавленного полупродукта с содержанием углерода 2,5-.3,0% и последующей загрузки в него металлиэированного сырья, о т л и ч а юшийся тем, что, с целью сокращения длительности плавки и увеличения выхода годного, полупродукт получают иэ чугуна путем внепечной его обработки в ковше с последующей заливкой в печь, причем обработку ведут путем распыления над ковшом потока чугуна, поднимаемого из глубины ковша с помощью гаэлифта, струей кислородсодержащего газа под углом 30-70 к оси потока чугуна.

Источники информации, принятые во внимание при экспертизе

1. Kehl Peter Jron and Steel Eng.

1973, 50, Р 11, р. 35-39.

2."Сталь М 12, 1978, с. 10971099.

В06771

Составитель A. Прусс

Редактор Т. Киселева Техред E. Гаврилешко Корректор С. Шомак

Заказ 184/45 Тираж 629 Подписное

ВНИИПИ Годударственнсго комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. ужгород, ул. Проектная,4