Устройство для гранулометрическогоанализа микрочастиц

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ CB ЕТЕЛЬСТВУ

Союз Сеаетскнх

Социалистических

Республик >807142 (о1) Дополнительное к авт. саид-ву (51)М. Кл 3 (22) Завалено 240878 (2f) 2665323/18-25 с присоединением валвки Nt

G 01 и 15/00

Гесуларстесввмй хенетет

СССР ав деева азебрстский в еткрмтвй (23) Приоритет

Олублнковано 230281. Бюллетень й9 7 (53) УДК 543. 257 (088.8) Дата опубликования описание 230281

), /

В.Я. Свинцов:и A.Ô. Зимин

Ф„

Московский технологический институт мясной и :м@лочной:;-у,::,; промышленности

1 (72) Авторы изобретение е (71) Заввнтель (54 ) УСТРОЙСТВО ДЛЯ ГРАНУЛОМЕТРИЧЕСКОГО АНАЛИЗА.

МИКРОЧАСТИЦ

Изобретение относится к приборам для контроля параметров двухфазных потоков, например, в линиях пневматического транспорта сыпучих и порошкообразных материалов н может быть использовано в мясной и молочной промышленности для определения гранулометрического состава дисперсных пищевых продуктов.

10 . Известно устройство для определе- ния количества и геометрических параметров анализируемых частиц, находящихся в электролите, содержащее разделительную перегородку с микроотверстием, диаметр которого соизмерим 15 с размерами частиц,,по обе стороны перегородки расположены электроды, включенные в цепь источника постоянного тока. Анализируемое вещество прокачивается через микроотверстие 20 и при прохождении частицы через него происходит изменение электрического сопротивления межэлектродного промежутка, что приводит к появлению импульса напряжения, амплитуда которого пропорциональна объему ЧаотиЦы.

Анализ числа импульсов и величины их амплитуд позволяет определить ко" личество и размеры частиц исследуемого вещества (1).

Однако устройство не позволяет вести непосредственный контроль за технологическим процессом, так как его необходимо устанавливать отдельно, соединяя с соответствующим оборудованием подвода и отвода жидкости, что усложняет измерение.

Наиболее близким по технической сущности к предлагаемому является устройство для определения концентрации твердой фазы, находящейся в жидкости, которое содержит измерительный блок и емкостной датчик, электроды которого расположены с внешней стороны капиллярного канала для прохода исследуемой суспенэии, причем для достижения необходимой чувствительности внутренний диаметр капилляра должен быть соизмерим с диаметром миделеева сечения измеряемых частиц.

При прохождении твердой частицы межэлектродного пространства происходит изменение емкости датчика, что вызы-, вает появление импульса напряжения в измерительной схеме, величина которого пропорциональна объему частиц

Е4 °

Эксплуатация устройства не обеспечивает требуемой точности и необходимого диапазона измерений. Кр ме то807142

ro, устройство имеет невысокую чувствительность.

Эти недостатки объясняются тем, что известное устройство гранулометрического анализа микрочастиц в качестве чувствительного элемента содержит емкостной датчик, являющийся ,реальным конденсатором. Электрическое поле измерительного объема такого конденсатора, в отличие от идеального, не ограничено геометрическими размерами электродов датчика, а плавно уменьшается до нуля на значительном расстоянии.от боковых граней электродоц конденсатора. Ввиду этого измерительный объем датчика устройства имеет большую протяженность, что является причиной возрастания вероятности одновременного попадания в него нескольких частиц. Наличие "кра.евых" эффектов приводит также к увеличению емкости измерительного объе- 20 .ма и тем самым понижает чувствительность устройства. Кроме того, известное уртройство пригодно для анализа веществ с небольшим диапазоном дисперсности частиц. Это объясняется 25 тем, что для определения размеров микрочастиц используется зависимость амплитуды от диаметра частиц, которая, как известно, является кубической и при изменении диаметра микрочастиц, например от 1 микрометра до

40, величина амплитуды увеличится в 64000, что приводит к запиранию усилителя измерительного блока. В связи с этим для борьбы с ошибкой от совпадения частиц и увеличения точности результатов анализа, применяются специальные методы и устройства контроля, что значительно усложняет и удорожает измерительную схему. K этому же приводит необходимость ис- 40 пользования нескольких датчиков с разными геометрическими параметрами электродов и межэлектродного пространства с соответствующими системами прокачки анализируемых веществ 45 при гранулометрическом анализе веществ с большим диапазоном диснерсности частиц, что объясняется недостаточной разрешающей способностью известного устройства.

Цель изобретения — повышение чувствительности и упрощение измерительной схемы устройства, а также увели" чение диапазона дисперсности анализируемых частиц.

Поставленная цель достигается тем, что емкостной датчик выполнен в виде трех пар электродов, из которых две крайние заземлены, причем ширина всех электродов равна межзлектродному зазору, а расстояние между двумя 60 крайними парами лежит в пределах

3,5-4 максимальных диаметров анализируемых частиц.

Установка двум пар вспомогательных заземленных электродов на расстояние 65 друг от дРУга не менее 3,5-4,0 максимального диаметра анализируемых частиц гарантирует линейное изменение длительностей импульсов сигналов в диапазоне измерения от минимального до максимального диаметра анализируемых частиц в соответствии с формулой

t--ко+с, (1) где à — длительность импульсов сигналов;

0 — диаметр анализируемых частиц, К вЂ” коэффициент пропорциональности, зависящий от геометрических характеристик электродов датчика;

С вЂ . постоянная, зависящая от ширины электродов датчика.

Меньшая величина расстояния между вспомогательными электродами недопустима, так как при анализе частиц с диаметром большим, чем максимальный для данного расстояния, длительность импульса не возрастает в связи с ограничением начала возникновения и окончания импульса сигнала в результате наличия заземленных вспомогательных электродов.

С другой стороны, установка вспомогательных электродов на расстоянии друг от друга не менее 3,5-4,0 максимального диаметра анализируемых частиц позволяет сконцентрировать измерительный объем в.небольшом пространстве за.счет замыкания на них си-. ловых линий электрического поля электродов емкостного датчика, что позволяет значительно уменьшить ошибку в результатах анализа от совпадения частиц. Кроме этого, уменьшение измерительного объема соответствует возрастанию объемной доли частиц,равной ч

У=»

Ч где Чц — объем частицы;

Ч - измерительный объем.

Как следует из формул для диэлектрической проницаемости гетерогенных систем, например Вагнера

Е=Е (фф у 1 ) (2)

Е +2 1 где Е, Е,, Е > — диэлектрические проницаемости гетерогенной системы, среды и частиц.

Это приводит к сравнительномуi по отношению к известному устройству, увеличению Е, а следовательно и измерительной емкости при попадании частицы в .измерительный объем, что соответствует улучшению чувствительности предлагаемого устройства. Ширина измерительных электродов, равная межэлектродному расстоянию, обеспечивает такую же величину напряженности электрического поля в центральной части этих электродов, которая соответствует напряженности и при отсут807142

Формула изобретения

ВНИИПИ Заказ 272/65 Тираж 918 Подписное

Филиал ППП "Патент",r. Ужгород, ул, Проектная, 4 ствии заземленных вспомогательных электродов. Так как зависимость длительности импульсов сигналов от диаметра частиц является линейной, а чувствительность предлагаемого устройства выше, что позволяет расширить диапазон измерений веществ.с большой дисперсностью анализируемых частиц, упростить обработку результатов анализа и измерительную схему.

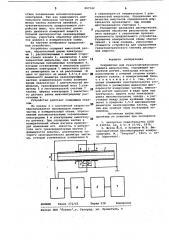

На чертеже изображено предлагаемое устройство.

Устройство содержит емкостной датчик, образованный двумя электродами 1, расположенными с внешней стороны стенок канала 2, анализатор 3 длительностей импульсов, две пары вспомогательных заземленных электродов 4, которые установлены в плоскоСти расположения электродов 1 емкостного датчи" ка симметрично им и иа расстоянии 0 один от другого не.менее 3,5-4,0 мак-, Щ симального диаметра анализируемых частиц, измерительная схема включает кроме анализатора 3 длительностей импульсов, трансформаторный мост 5,усилитель 6 и многоканальной счетчик 7 частиц. Ширина электродов 1 емкостного датчика равна межэлектродному расстоянию h.

Устройство работает следующим образом.

По каналу 2 с постоянной скоростью З обеспечивается поочередная подача частиц в измерительный объем, образованный вспомогательными заземленными электродами 4 и электродами емкостного датчика. При гопадании частиц в измерительный объем датчика происхо-. дит изменение его емкости, в результате чего трансформаторным мостом 5 формируется импульс, длительность которого пропорциональна диаметру части-. цы, который усиливается усилителем 6 и анализируется анализатором 3 длительностей импульсов. Определение количеетва импульсов определенной длительности производите.. при помощи многоканального счетчика 7. . Расширение диапазона дисперсности, упрощение обработки результатов анализа приводит к увеличению производительности предлагаемого устройства.

Упрощение измерительной схемы обеспечивает, в свою очередь, уменьшение стоимости устройства для определения гранулометрического состава дисперсных веществ., Устройство для гранулометрического анализа микрочастнц, содержащее емкостной датчик, электроды которого расположены с внешней стороны капиллярного канала, и измерительный блок, о т л и ч а ю щ е е с я тем, что,с целью повышения чувствительности уст-, ройства и расширения диапазона дисперсности измеряемых частиц, емкост- ной датчик выполнен в виде трех пар электродов, ширина всех электродов равна межэлектродному зазору, а расстояние между двумя крайними парами лежит в пределах 3,5-4 максимальных диаметров анализируемых частиц, причем две крайние пары электродов заземлены.

Источники инфор ;ации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 439744, кл. G 01 N 27/02, 1970.

2. Жуков lb.Ï. н Кулаков И.В. ВысОкочастотная безэлектродная кондуктометрия. М., "Энергия", 1963; с. 6781 (прототип).