Устройство для намотки проводана кольцевой kapkac

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ i»807397

Союз Советскик

Социалистическим

Республик (6l ) Дополнительное к авт. свид-ву у 354480 (51)M. Кд.

Н 01 F 41/08 (22) Заявлено 25.01.79 (21) 2716789/24 07 с присоединением заявки М—

Гееударставяяый квинтет

СССР по девам мзабретеяяй к етярытмй (23) Приоритет (53) УДК 621318.44 (088.8) Опубликовано 23.02.81. Бюллетень М 7

Дата опубликования описания 23.02.81 (72) Авторы изобретения

В. И. Дроздов и А, С, Степанов (7l) Заявитель (54) УСТРОЙСТВО ДЛЯ НАМОТКИ ПРОВОДА НА КОЛЬЦЕВОЙ

КАРКАС

Изобретение относится к технологическому оборудованию для изготовления потенциометров и может быть использовано в электротехнике и приборостроении.

По основному авт. св. У 354480 известно устройство, содержащее челнок, несущий шпулю, тормозное приспособление с фрикционным диском и с тормозными элементами (11.

Однако это устройство не позволяет получить, качественных изделий иэ-за порчи изоляции во время смотки.

Цель изобретения — повышение качества путем исключения повреждения изоляции.

Поставленная цель достигается тем, что устройство дополнительно снабжено компенсационным механизмом, выполненным в виде жестко связанного с каркасом шпули диска с кольцевыми радиальными пазами; на которых установлены поворотные подпружиненные Т-образные; рычаги, каждый иэ которых несет с одной сторо2П ны стопорный элемент, а с другой — тормозную колодку, при этом тормозная колодка xosruc-. тирует с тормозным диском, а стопорные элементы — с тормозным элементом.

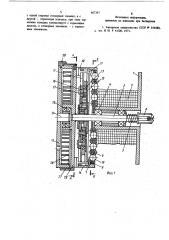

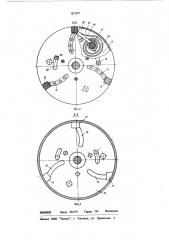

На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2— разрез А-А на фиг. 1; на фиг. 3 — разрез

Б — Б на фиг. 1;

Устройство содержит шпулю 1 с витками наматываемого (сматываемого) провода 2. Шпуля 1 установлена на ось 3 на шарикоподшипниках 4, имеющих осевой люфт, регулируемый пружиной 5 с гайкой 6, установленной на оси3.

Шпуля l имеет фрикционное основание, состоящее из трех дисков 7 — 9, между которыми в гнездах с заданным осевым люфтом размещены тормозные элементы 10, например стальные шарики, расположенные тремя рядами под 120 по спиральной окружности, выполненной соосно в каждом иэ дискон 7 — 9.

Тормозные элементы 10 имеют возможность упираться с одной стороны в витки провотта

2, а с. противоположной стороны в соответствующий стопор 11, перемещающийся по спиральной окружности в пазах 12 диска 13,. жестко закрепленного в корпусе 14 шпули 1. Корпус 14 жестко закреплен к диску 9. С противоположной стороны диска 13 выполнены пазы

80739

zo

25 зо

45

15 по спиральной окружности, соответствующие пазам 12. На осях 16, установленных на подшипниках 17 жестко закреплены рычаги

18, имеющие с одной стороны тормозные (фрикционные) колодочки .19, а с другой стороны стопоры 11, Рычаг 18 имеет упругое радиальное перемещение под действием пружины

20 от периферии корпуса 14 к его центру.

Положение рычага 18 может быть зафиксировано упором 21. Тормозные колодочки 19 упираются во фрикционный диск 22, при этом . давление регулируют пружиной 5 с гайкой 6.

Во фрикционном диске 22 жестко крепится ось.3. Фрикционный диск 22 установлен на подшипниках 23 и может вращаться. на оси

24, жестко закрепленной в корпусе 25, который крепится к челноку намоточного станка.

Корпус 25 и фрикционный диск 22 связаны между собой спиральной пружиной 26, один конец которой закреплен на корпусе 25, а другой на диске 22. Диск 22 имеет шкалу (лимб) 27, разградуированную, например через о

3,6, а корпус 25 снабжен стрелкой 28. Относительное угловое перемещение тормозных элементов 10 и диска 13 с колодочками 19 конструктивно ограничено длиной пазов 29, внутри которых установлены штифты 30.

Работа устройства заключается в следующем.

Шпуля 1 снимается по оси 3. Перед заряд. кой проводом 2 шпули 1 тормозные колодки

19 отводятся при помощи специальных штифтов путем поворота диска 13 с упорами по часовой стрелке в крайнее положение, (фиг. 1 и 2).

Благодаря наличию люфтов в шариках 10 стопоры 11 под действием пружины перемещаются в пазах диска 13 вместе с тормозными колодками 19 от периферии к центру основания.

Предварительная намотка провода на шпулю

1 производится на станке рядовой намотки.

Провод при намотке укладывается рядами на шпуле 1 и последовательно вытесняет шарики

l0 в осевом направлении до полного выбора люфтов (0,5 + 1 мм). При этом шарики

10 соприкасаются с поверхностью стопора 11 в крайнем положении. После заполнения шпу. ля 1 с проводом снимается со станка рядовой намотки. Штифты отводятся в исходное положение, т.е. против часовой стрелки. Упоры 21 вместе с поворотом диска 13 освобождают рычаги 18, стремящиеся под действием пружин 20 переместиться к центру основания шпули 1. Так как стопор 11 жестко связан с рычажком 18, то в конечном счете тормозная колодка 19 вначале остается неподвижной.

Затем шпуля 1 ставится на ось фрикциоиного диска 22. При помощи гайки 6 устанавливается необходимое для данного диаметра

7 4 провода давление тормозных колодок на поверхность фрикционного диска 22.

Усилие натяжения провода контролируется при помощи лимба 27 и стрелки 28 следующим образом. Фрикционный диск 22 под действием приложенного давления от гайки 6 вместе со шпулей 1 (шпулю вращает сматываемый провод) приходит вращательное движение. При этом спиральная пружина 26 закручивается до тех пор, пока момент кручения пру жин и момент трения на фрикционном диске

22 не уравновесятся. После этого шпуля 1 начинает проскальзывать по поверхности фрикционного диска 22. Лимб 27 также поворачивается относительно стрелки 28, благодаря чему определяется начало проскальзывания шпули 1 по фрикционному диску 22, т.е. установившееся усилие сматываемого провода.

При намотке потенциометра провод 2 сходит со шпули 1 и шарики 10, расположенные при этом неподвижно,. последовательно освобождаются от заклинивания и отходят от поверхности диска 13; Стопор 11 выталкивает верхние шарики 10 и под действием усилия пружины 20 перемещается до следующего ряда шариков. Такое последовательное перемещение шариков 10 и стопора 11 происходит до конца сматывания провода со шпули 1. Соответственно перемещаются по основанию шпули 1 и тормозные колодки 19. Таким образом, радиус площади трения уменьшается пр порционально расходу сматываемого со шпули 1 провода 2, следовательно, уменьшается момент трения между основанием шпули 1 и фрикционным диском 22. Усилие натяжения провода

2 при этом не меняется до конца намотки потенциометра. В процессе намотки узла при появлении ослабевания провода спиральная пружина 26 раскручивается (момент кручения пружины больше момента трения) и вращает шпулю 1 в обратную сматываемому проводу

2 сторону. Таким образом, провод 2в процессе намотки все время остается в натянутом состоянии с постоянным заданным усилием.

Предлагаемое устройство исключает повреждение изоляции, что повышает качество изделий.

Формула изобретения

Устройство для намотки провода на коль.цевой каркас по авт. св. У 354480, о т л ич а ю щ е е с я тем, что,,с целью улучшения качества путем исключения повреждения изоляции, оно дополнительно снабжено компенсационным механизмом, выполненным в виде жестко связанного с каркасом шпули диска с кольцевыми радиальными пазами, на которых установлены поворотные подпружиненные

Т-образные рычаги, каждый иэ которых несет

5 с одной стороны стопорный элемент, а с другой — тормозную колодку, при этом тормозная колодка контактирует с тормозным диском, а стонорные элементы — с тормозным элементом.

807397

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР У 354480, кл. Н 01 F 41/08, 1971.

807397

4 4 29 22 !

Риг. 2

И

11

ВНИИПИ Заказ 302/79 Тираж 795 Подписное

Филиал ППП "Патент", r Ужгород, ул. Проектная, 4