Оправка прошивного стана

Иллюстрации

Показать всеРеферат

(72) Авторы изобретения

В. H. Данченко, Э, П. Бобриков, H. В. Кирсанов, A, A. Заяй

H. А. Коломоец, В, А, Постный, A. П. Куприенко н В. П, Барвинов (7l } Заявитель

Днепропетровский ордена Трудового Красного Знамени металлургический институт (54) OllPAHKA ПРОШИВНОГО СТАНА

Изобретение относится к трубопрокажсму" производству н может быть ис, юльзовано при производстве бесшавных труб на трубопрокатных установках, имею щих s своем составе один или два прошивных стана, предназначенных для про шивки спецсталей и сплавов, При прошивке высоколегированных сщлей стойкость оправок крайне низка и их приходится менять после каждого прохош ° Такие сменяемые оправки делают сапяпными с углублением на-торце, в которое входит выступ наконечника стержщ. Иногда оправки имеют хвостовик, который при установке оправки вводится в

lj о1аерстие наконечника. В технологическом отношении обе конструкции оправочнях узлов со сменяемыми оправками равноценны °

Известна оправка прошивного стана, weomas рабочую часть с углублением в торце, входящий в нее по конусу наконечник, у которого выполнено центральное отверстие под выступ оправочного

2 стержня, При установке оправки в линию стана отверстие наконечника заполняют жердым сплавом, например баббитом. Прн нагрже опрюки баббит нагревается до плавления и позволяет оправке свободно вращаться относительно выступа стержня P ).

Однако такая конструкция оправки имеет определенные трудности при съеме ее рабочей части с наконечника, т.е. смена оправки в ется случае производится с помощью молотка,.вручную. Естественно, с каждым ударом увеличивается развальцовка посадочного места, что приводит к быстрому выходу из строя оправочного узла. Кроме того, увеличивается вспомогательное время смены оправки.

Наиболее близкой по технической сушности являем оправка прошивного стана, включающая профильную рабочую часть с тороповым углублением и квостсвкк, вставленный в ее тор кюое углубление ааним конйсм и имеклпий второй конек под кре нежное отверстие оправочного стержня.

808172

Соединение осуществлено с зазором, учичь вающим разницу коэффициентов температурного расширения так, что за счет нагрева получается плотное соединение (2j. Недостаток известной оправки заключается в том, что после прошивки оправка плотно садится на хвостовик. В случае замены ее после каждой заготовки требуется дополнительное интенсивное охлаждение оправки и оправочного узла в целом, что повышает расход охлаждаю. щей жидкости и увеличивает вспомогательное время прошивки.

Пель изобретения - облегчение смены оправки после прошивки. 15

Поставленная цель достигается тем, что оправка, включающая профильную рабочую часть с торцовым углублением и хвостовик, вставленный в ее торцовое углубление одним концом и имеющий второй конец под крепежное отверстие оправочного стержня, выполненные из разного материала, снабжена кольцом, выполненным иэ материала, имеющего коэффициент, температурного расширения в 2-3 раза выше, чем у материала хвостсвика и рабочей части, которое установлено на хвостовике у торца рабочей части.

Под действием температурного расширения в конце прошивки кольцо сталки-, вает рабочую часть с хвостовика, облег чая тем самым смену оправки.

Для осуществления надежного сталкивания оправки со стержня, коэффициент температурного расширения кольца должен огноситы:я к коэффициенту температурного расширения хвостовика как, ф

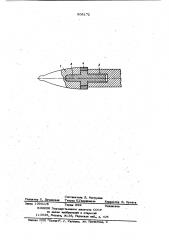

На чертеже представлен оправочный узел.

Оправка прошивного стана состоит из профильной рабочей части 1, имеющей углубление, в которое вставлен на самотормоэящемся корпусе одним конном uecmsm " имеющий второй конец под крепежное отверстие оправочного стержня 3 и кольцевой поясок, на кото.рдм установлено кольцо 4, В процессе прошивки каждой заготовки происходит разогрев элементов оправки до 200 - 300 С, =оотиошение коэффициентов терми- 50 ческого расширения обусловлено температурой разогрева .оправочного узла, т, е, при низких I åìïåðaòópa» разогрева о (200 С) необходимо выбирать соотношения близкие 1: 3, при более высоки» температурах разогрева - 1: 2.

При таких соотношениях достигается разница в удлинении кольца и хвостовика

0,04 - 0,06 мм.

Изготовление хвостовика 2, например, из обычной углеродистой стали, рабо чей части 1 иэ материала с близким коэффициентом температурного расширения, например, из хромоникелевой стали, а кольца 4 из материала 24НХ или 28НХТ10, т.е. с коэффи аентом в

1,5- 2 раза выше, способствует тому, что кольцо под воздействием сил температурного расширения к концу прошивки сталкивает рабочую часть оправки с хвостовика. Это обеспечивает устранение операции сбивки оправки с хвостовика, повышение стойкости оправочного узла и сокращение вспомогательного времени. Кроме того снижается расход дорогостоящего материала. Предлагаемая оправка и хвостовик изготовляются иэ обычных материалов, применяемых в настоящее время.

Формул а изобретения

Оправка прошивного стана, включающая профильную рабочую часть с торновым углублением и хвостови«, вставленный в ее торцовое углубление одним концом и имеющий второй конец под крепежное отверстие оправочного стержня, выполненные иэ разного материала, о т л ич а ю щ а я с я тем, что с целью облегчения смены оправки после прошивки оиа снабжена кольцом, выполненным as материала, имеющего коэффи аент температурного расширения в 2-3 раза выше, чем у материала хвостовика и рабочей части, которое установлено на хвостовике у торца рабочей часчи.

Источники информации, принятые во внимание при экспертизе

1 АВТорсаое свидетельство СССР

hb 532408, кл. В 21 В 25/02, 1975.

". Авторское свидетельство СССР

М 204283, «л. В 21 В 25/G2, 1966.

&0&i 72

Состшитв ь Л Ма урина

Редактор Е. Лмчиискан Техред Е.Гаврвиаыко

Зак

Корректор В. Бутнга

Подписное финнами ПДП Патент р Уж3 ооой. Уде Проектнаы

as 0901/8 ° Тираж 899

ВНИИПИ Государственного комитета СССР но дена изобретений s откратий

ll3O35, Москва, Ж-35, Рнушскан наб.; д. 4/5