Устройство для защиты струи металла

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Сееетсннх

Сециаанстнчесинх

Расаубанк

«i>808197 (61) Дополнительное к авт. свкд-ву (51)М. Кл.з (22} Заявлено 100579 (21) 2808278/22-02

В 22 D 7/12 с присоединением заявки ¹ (23} Приоритет

l осудврствениый комитет

СССР во девам изобретений и открытий (53) УДК 621. 746. . 39 (088.8) Опубликовано 28.0281. Бюллетень ¹ 8

Дата опубликования описания 280281

3Ю ;

В. С. Живченко, Н. Ф. Парахин, И. И. Во нацкий - т (72) Авторы изобретения

Х. К. Дадонов и И. Д. Подопр гора ( (й, t

Донецкий ордена Трудового Красного Знаме и политехнический институт = J (7! ) Заявитель (54 ) УСТРОЙСТВО ДЛЯ .ЗАЦИТЫ СТРУИ МЕТАЛЛА

Изобретение относится к области металлургии, в частности к устрой,ствам для предотвращения вторичного окйсления струи металла во время разливки.

Известно устройство для защиты струи металла, выходящей из ковша при разливке, от окислительной среды, выполненное в виде цилиндра, с .одной стороны жестко прикрепленного к ковшу, а с другой — к чугунной плите, помещенной на изложницу. Устройство снабжено патрубком для ввода ° àðãîíà с целью создания нейтральной среды вокруг струи металла (1JJ Недостатками устройства являются его сложность и громоздкость, а подвод аргона создает технологические трудности (дополнительные операцни на подсоединение и отсоединение шлангов, а также регулирование подачи аргона}. Кроме того, чугунная плита, прикрепленная к нижней части цилиндра, затрудняет центровку струи, что приводит к повышению времени разливки, повышению расхода электроэнергии на работу разливочного крана

К тому же, применение аргона ведет к повышению себестоимости готового металла.

Наиболее близким техническим решением из известных является сталераз5 ливочный стакан, пр,тавл „ий со бой двухслойный цилиндр, наружный слой которого выполнен из стойкого огнеупорного материала, а внутреннийиз огнеупорного материала более стой10. кого, чем наружный, пропитанный битуминозным веществом f2j.

Однако использование битуминозных веществ в известном устройстве не позволяет получить паров восстанови15 тельного газа вследствие того, что смола является остатком после крекинга нефти, не подвергающаяся испарению, а битум — один из отходящих. продуктов при коксовании углей. Как

20 в смоле, так и в битуме летучих веществ нет. Следовательно, под действием температуры струи металла смола или битум будут плавиться ы стекать, в изложницу не создавая восстановительных паров между внутренней полостью устройства и струей металла.

Огнеупорный вкладыш .имеет незначительный объем пор, так как это является одним из основных требований

30 к огнеупору, имеющему непосредствен808197 ный контакт с жидким металлом. При использовании такого вкладыша для пропитки жидким горючим веществом объем впитанного вещества незначителен и не может обеспечить работу . устройства на протяжении всей разливки. Огнеупор, соприкасающийся с жидким металлом должен иметь кажущуюся пористость не более 5%. Такой объем пор недостаточен, так как колмчество впитанного жирного горючего материала не может обеспечить создания восстановительной среды на протяжении всего времени разливки стали; выполнение в сталеразливочном стакане наружного слоя из огнеупора нецелесообразно из-эа низкой механическОй 15 прочности, обуславливающей непродолжительный срок службы, изготовление кожуха иэ огнеупора приводит к увеличению габаритов устройства и его веса; при пропитке внутреннего пористого слоя жидким горючим веществом часть его. будет фильтроваться на наружную поверхность кожуха.

Цель изобретения — повышение эффективности защиты струи металла от. окисляющего действия кислорода воздуха, снижение эксплуатационных расходов и упрощение конструкции устройства.

Поставленная цель достигается тем, что наружный слой цилиндра выполнен З0 металлическим, а внутренний — толщиной 0,10-0,16 диаметра наружного слоя, .при этом в качестве горючего материала используют легкоиспаряющийся материал. 35

Пористый огнеупорный материал имеет поры размером О, 3-1, О мм.

В качестве горючего материала используют отработанное масло.

Оптимальный размер пор достигает- 40 ся зерновым составом песка и находится в пределах 0,3-1,0 мм. При фракции песка менее О, 3 мм объем пор не . может обеспечить количества жидкого горючего материала, достаточного для разливки, при фракции песка более 1,0 мм жидкий горючий материал вытекает из пористой массы. Диаметр металла составляет 0,3-0,7 диаметра струи. При диаметре цилиндра менее

0,3 диаметра струи происходит за- 0 брызгивание металлом пористого слоя и прекращение работы устройства.

Уваличение диаметра цилиндра свыше

0,7 диаметра струи для создания защитной среды приводит к дополнительному 55 расходу горючего.

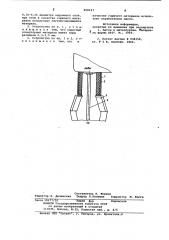

На чертеже показано устройство для защиты струи металла.

Устройство содержит металлический цилиндр 1 диаметром 0,3-0,7 диаметра d0 вытекающей из струи металла, на внутреннюю поверхность цилиндра нанесен слой пористого огнеупорного материала

2, например песчаной массы фракцией

0,3-1,0 мм со связкой из жидкого 65 стекла, пропитанный жидким легкоиспаряющимс я горючим в ещес твом, н апример отработанный маслом. Металлический цилиндр во время разливки установлен на изложницу 3.

На внутреннюю поверхность металлического цилиндра диаметром 400 мм и высотой 400 мм наносится пористая огнеупорная масса, состоящая из песка фракции 0,8 мм и связующей из жидкого стекла. Толщина пористого слоя 60 мм. После сушки пористый слой пропитывается отработанным маслом и устройство готово к работе.

Устройство работает следующим образом.

При разливке металла сверху под действием теплового излучения вытекающей струи 4 отработанное масло испаряется, образуя восстановительную среду вокруг струи металла. Кислород воздуха, находящийся внутри цилиндра 1, связывается парами испарившегося отработанного масла, т. е. пары, сгорая, нейтрализуют кислород, образуя продукты СО> и Н O.

Горение происходит до тех пор, пока в устройстве присутствует кислород. После окончания горения, во внутренней полости цилиндра создается восстановительная среда, в которой, в отличие от инертной, термодинамически не может присутствовать кислород. Это свойство восстановительной среды связывать кислород не только исключает вторичное окисление металла, но и вызывает разрушение окислов неметаллических включений, благодаря чему происходит снижение загрязненности стали до 30%.

Действие нейтральных и инертных газов отличается тем, что вокруг струи вытекающего металла происходит разбавление кислорода воздуха, а не его нейтрализация.

Предлагаемое устройство надежно в работе, удобно в эксплуатации и способствует снижению неметаллических включений стали и брака по.поверхностным дефектам с 0,50 до 0,35%.

Его использование позволяет устранить недостатки известных устройств.

Формула изобретения

1. Устройство для защиты струи металла,содержащее двухслойный цилиндр, внутренний слой которого выполнен из пористого огнеупорного материала, пропитанного жидким горючим материалом, о т л и ч а ю щ е е с я тем, что, с целью повышения эффективности защиты струи от окисляющего действия кислорода воздуха и снижения эксплуатационных расходов, наружний слой цилиндра выполнен метал- г лическим, а внутренний — толщиной

808197

2. Патент Англии 9 938358, кл. Р 4 В, опублик. 1964.

Составитель И. Журина

Редактор Е. Дичинская Техред Н.Келушак . Корректор М. Коста

Заказ 10977/10 Тираж 869

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная,4

0,10-0,16 диаметра наружного слоя, при этом в качестве горючего. материала используют легкоиспаряющийся материал.

2. Устройство по и. 1 о т л ич а ю щ е е с я тем, что пористый огнеупорный материал имеет поры размером 0,3-1,0 мм.

3. Устройство по пп, 1 и 2, о тл и ч а ю ц е е aà я тем, что в качестве горючего материала используют отработанное масло.

Источники информации, принятые вь внимание при экспертизе

1. Аргон в металлургии. Иатериа лы фирмы BASF И., 1969..