Способ формирования металлическихпокрытий ha токопроводящихизделиях

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (63 ) Дополнительное н авт. саид-ву (22) Заявлено 040179 (2! ) 2706663/25-08. (51)М. Ил.

В 23 Р 1/18

С 23 С 17/00 с присоединением заявки Йо (23) Приоритет

1 осударственный комитет

СССР ао делам изобретений и открытий

Опубликовано 289281.Бюллетень Hо 8

Дата опубликования описания 08. 03. 81 (53j V+K 621 ° 9.048 °.4.05(088.8) P2) Авторы изобретения

П.Ф.Шуленок и В.А.Ыишкин

Ивано-Франковский институт нефти и газа

I (71) Заявитель (54) СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛИЧЕСКИХ

ПОКРЫТИЙ НА ТОКОПРОВОДЯЩИХ ИЗДЕЛИЯХ

Изобретение относится к машиностроению и может быть использовано при нанесении металлических покрытий на иэделия из различных токопроводящих материалов.

Известен способ формирования металлических покрытий на токопроводящих изделиях, заключающийся в перенесении наносимого материала, более легкоплавкого, чем материал инструмента и обрабатываемого изделия, промежуточным элементом. При этом в качестве наносимого материала, с которым контактирует вращающийся промежуточный элемент-щетка, применяются различные металлы и сплавы, например алюминий, медь, латунь, олово цинк и свинец 1) .

Однако данный сопосб не позволяет получить покрытие, имеющее хорошую адгезионную связь с поверхностью изделия, не обеспечивает постоянство толщины наносимого покрытия, не позволяет формировать многослойные покрытия.

Цель изобретения - получение высокоинтенсифицированного процесса формирования покрытия, равномерного по толщине н обладающего высокой адгезионной связью с металлическими поверхностями различных составов.

Поставленная цель достигается тем, что в качестве промежуточного элемента используют ролик, который жестко устанавливают относительно детали с зазором 100-300 мкм, ролик и деталь подключают к источнику постоянного электрического тока, и выбирают напряжение в пределах 3-6 В, а скорость относительного перемещения детали и ролика — в пределах

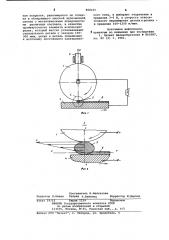

100-1200 м/мин. (5 На фиг. 1 изображено устройство для осуществления описываемого способа; на фиг. 2 — узел 1 на фиг. 1.

Устройство содержит ролик-элек.трод 1, стержень из наносимого ма2О териала 2, прижимаемый с силой Р, равной 3.. .10 кГ к поверхности ролика-электрода 1, источник постоянного тока 3, положительным полюсом подключенный к ролику-электроду 1, а отрицательным — к обрабатываемой детали 4. При вращении ролика-электрода 1 происходит фрикционное натирание состава стержня 2 на его пе" риферийную поверхность. Так как ро30 лик-электрод 1 имеет точные геомет808235.рические формы, возможно обеспечить гарантийный зазор величиной 100...

300 мкм между поверхностью детали

4 и роликом-электродом 1 для создания постоянного удельного давления в зоне контакта инструмент — деталь.

Такая величина зазора обеспечивает необходимые условия для возникновения так называемого контактного мостика 5 в межэлектродном зазоре между деталь:о и роликом-электродом.

Через контактный мостик при напря- жении 3-6 B протекает ток большой плотности, вследствие чего сплав контактного мостика и прилегающие к нему области быстро нагреваются.

Под давлением паров сплава контактная перемычка взрывается, при этом расплавленный сплав, натертый на ролик-электрод 1, переносится на поверхность детали 4, формируя по крытие 6. В процессе обработки, внутри жидкометаллического контактного мостика объема Ч действуют электрогидродинамические силы, одна из этих сил — сила сдвига одного слоя жидкометаллической фазы в объеме V„. относительно другого прямо пропорционально площади поверхностей скольжения и градиенту скорости - 6У где — коэффициент абсолютной вязкости жидкометаллической фазы;

6Ч вЂ” — градиент скорости.

Градиет скорости по высоте жидкометаллического слоя приводит к тому, что по пути фронта движения жидкометаллической фазы в объеме контактного мостика вдоль оси Х-Х на расстоянии Ю от поверхности детали 4 скорость перемещения фронта жидкометаллического слоя равна нулю. Заторможенный слой жидкометаллической фазы в объеме контактного мостика V у поверхности детали 4 под действием электрогидродинамических сил образует равномерное покрытие 6. Для поддержания постоянства объема жидкометаллического контактного мостика 5„ а, следовательно, стабильности процессов переноса сплава с последующим формированием покрытия, необходимо, чтобы относительная скорость перемещения поверхности ролика-электрода и детали находилась в диапазоне 100...1200 м/мин

Между поверхностью ролика-электрода 1, перемещающегося со скоростью

100...1200 м/мин и жидкометаллической фазой объема V,,выше линии Х-Х, сушествует жидкостйое трение. При этом относительное скольжение поверхности ролика-электрода сопровождается только внутренним трением контактирующей жидкой фазы, что исключает механический износ поверхности ролика-электрода 1 и снижает потери на трение.

Исследования показали, что применение напряжения источника питания выше 6 В приводит к возникновению в межэлектродном промежутке электроэрозионных явлений, приводящих к прижегам и частичному разрушению сформированного слоя.

При величине зазора менее 100 мкм поверхность сформированного слоя получается прерывистая, нет сплошности, местами на поверхности детали появляются прижеги. При зазоре 100...

300 мкм процесс формирования покрытия стабилен, покрытие получается рав15 номерным, с хорошей адгезионной связью с поверхностью обрабатываемой детали. Верхние пределы зазора 200...

300 мкм выбираются при формировании покрытий на деталях из мягких материалов (алюминий, медь), Нижние пределы зазора 100...190 мкм — при формировании покрытий на деталях из более твердых материалов, например стали. При зазоре выше 300 мкм не наблюдается образование контактного мостика„ а в межэлектродном промежутке возникает каплеобразный разогретый металл, который под действием центробежных сил разбрызгивается на поверхности обрабатывае О мой детали.

Скорость относительного перемещения поверхностей ролика-электрода и обрабатываемой детали выбирают из условия 100...1200 м/мин в зависимости от свойств наносимого материала и возможности стабильного процесса фрикционного катировакия состава наносимого материала на периферийную поверхность роликаэлектрода.

Предлагаемым способом можно получить многослойные покрытия, осуществляя обработку в несколько проходов, т.е. наращивая последовательно толщину покрытия. При каждом проходе можно менять состав наносимого материала, что позволяет формировать покрытия с различными физико- механическими свойствами каждого щ слоя.

Способ позволяет регулировать толщину сформированного покрытия от

50 до 200 мкм.

Формула изобретения

Способ формирования металлических покрытий на токопроводящих изделиях, заключающийся в перенесении нано60 симого материала, более легкоплавкого, чем материал инструмента н обрабатываемого изделия, промежуточным элементом, о т л и ч а ю щ и йс я тем, что, с целью повышения

Я интенсификации процесса формирова808235

Составитель И.Малхазова

Редактор Л.Кинив Техред A.Áàáèíåö Корректор М.Демчик

9/12 Тираж 1 59 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 ния покрытия, равномерного по толщине и обладающего высокой адгезионной связью с металлическими поверхностями различных составов, в качестве промежуточного элемента используют ролик, который жестко устанавливают относительно детали с зазором 100300 мкм, ролик и деталь подключают к источнику постоянного электрического тока, и выбирают напряжение в пределах 3-6 B а скорость относительного перемещения детали и роликав пределах 100-1200 м/мин.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании 9 863087, кл. 82 (2) F, 1961.