Способ высокотемпературногоотжига холоднокатанной электро- технической стали и устройстводля его осуществления

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советснмк

Соцмалистмческик

Республик

<и> 808545

4 уг

"Ф (61) Дополнительное к авт. свнд-ву— (22) Заявлено 20. 12. 78 (2! ) 2698754/22-02 с присоединением заявки М (23) Приоритет

Опубликовано 28,02 81-. Бюллетень М 8

Дата опубликования описания 03.03.81

3 (5! )М. Кл.

С 212 1/78

)оеударствоннмк комитет

СССР до делам иаооретений и открытий (53у УДК .014(088.8) Г. Т. Буторин, Л. Г. Григорьев, Б, С. Гладких, В. С. Ожигаиов,Ф. А. Радин, В. Е. Рязанцев и В. H. Лозовой;

t i

1 !

1 (72) Авторы изобретения

Верх-Исетский металлургический завод им.В.ИЛенина (7I) Заявитель (54) СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО ОТЖИГА

ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к области- йзыскания новых способов высокотемпературных отжигов, в частности для получения текстуры (110) (001) в электротехнической стали.

Известно, что изготовление холоднокатаной текстурованной Электротехнической стали, в частности в текстурой (110) (001) включает холодную прокатку горячекатаного подката 2,5 мм до 0,5

0,38 мм с промежуточным рекрясталлизационным отжигом в проходных печах при

800-850 С, обезуглероживающий отжиг при 8ОО-850 С в проходных печах, нанесение на поверхность полосы противосварочного покрытия, высокотемпературный отжиг полосы в виде рулона в колпаковых печах с выдержкой при 110(1200 С. Высокотемпературный отжиг, о определяющий конечные свойства изделий, ведут по следующей технологии: устанавливают рулоны торцами на. стенд печи, закрывают рулоны колпаком и подают под колпак защитный газ (Н ) нагревают ру2 лоны преимущественно с боковой поверхности или с верхнего торца со скоростью

20-25оС/ч до 1100-1200оС, выдерживают при 1100-1150 С рулоны в течение 30-35 ч, а затем охлаждают вмес те с печью в течение 100-110 ч (1J.

Однако при известном способе недостаточно высок, уровень электромагнитных свойств.

Исследование показало, что в процесо се нагрева уже при 370 С происходит выделение из покрытий гидратиой влаги в количестве 307 or веса покрытий.

При температуре выше 700 С гидо ратная влага ведет к поверхностному и внутреннему окислению металла, что снижает пластичность и электромагнитные свойства изделий. Нагрев рулонов с боковой поверхности (по радиусу рулонов) затрудняет удаление гидратной влаги, а нагрев с верхнего торца рулонов препятствует удалению гисратной влаги из меж.,витковогот пространства до 700 С. Низ5 4 водят . с другой через каналы 6 в поду, выполненные с рротивоположных сторон.

Повышение скорости нагрева до 40о

30 С/ч, устраняет предварительную десульфацию металла до начала вторичной рекристаллизации и способствует рафинировке готовых изделий при температуре выдержки. Градиент температуры по высоте рулонов, нагреваемых преимуще- < ственно с нижнего торца, 60-100 C/y. способствует отводу иэ межвиткового пространства гидратной влаги до 70боС.

Реализация способа осуществлена на холоднокатаной трансформаторной стали конверторной выплавки. На печах переоборудованных согласно предлагаемому изобретению, осуществлен высокотемпературный отжиг 2600 т металла толщиной

0,5 мм и 2400 т толщиной 0,35 мм.

Рулоны весом 1.U r устанавливали в один ярус на сплошном поду прямоугольной формы, выложенном из легковесного корунда. В пазы кладки были заложены нагреватели, которые прикрывали сверху металлическим листом толщиной 20-30 мм.

В лабораторных условиях отжигались образцы массой 0,5-1 кг в трубчатой печи. Температура отжига 1150 С.

Целью изобретения является улучшение электромапнитных свойств.

Для этого предложен способ высокотемпературного отжига холоднокатаной электротехнической стали, включающий нагрев рулонов до 1100-1300 С в заО шитном газе, выдержку при постоянной

15 температуре. и охлаждение, отличающейся reM, ч1о нагрев ведут преимущественно с нижнего торца рулонов со скоростью 40-80 С/ч, а рулоны QMbIBBIoò о направленным потоком защитного газа со скоростью 0,1-0,5 м/с.

Йля осуществления такого отжнга в устройстве, включающем стенд с подом иэ огнеупорной кладки и съемный с настенными нагревателями колпак, под который через отверстия в поду подают защитный газ, под выкладывают горизонталь но с пазами, в которые помещают нагреватели и вертикальные каналы для подачи и о вода защитного газа. .30

Известные устройства печей для высокотемпературного отжига (вакуумно-водородная печь СГВ 16-20/11 5-3-Х2) не позволяют осуществить предлагаемый способ отжига, так как настенные наг- 35 реватели осуществляют нагрев преимущественно с нижнего торца со скоростью о

40-80 С/ч и система подачи защитного газа с разных сторон стенда одновременно не позволяет вести отжиг с омыванием 40 рулонов направленным потоком газа.

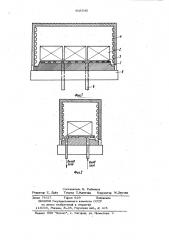

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг.

2 — то же„ поперечный разрез.

Под 1, выложенный из корундового кирпича на высокоглиноземистом цементе с небольшим сужением кверху, имеет высокую прочность и не требует обшивки.

Рулоны 2 устанавливают непосредственно на под печи или на литые плиты 3 из малоуглеродистой стали в один яанус Паоточенные с двух сторон литые пииты круглой формы при эксплуатации легко могут поворачиваться и контролироваться, что исключает их коробление. В поду выполнены горизонтальные каналы для газооб мена и для нагревателей 4. Защитный гаэ подают с одной стороны стенда 5 и выРезультаты электромагнитных испытаний приведены в табл. 1. В табл. 1 приведены также данные по электромагнитным свойствам металла, отожженного при скоростях нагрева 20-25оС/ч, близких к скоростям нагрева на печах, выбранных в качестве прототипа.

В промышленных условиях отжиги проводились на 15 реконструированных печах.

Мощность подовой роны и=-менялась or

50 до 150 квт. Отжигались рулоны весом 10-11 тонн. Результаты электромагнитных испытаний приведены в табл. 2.

Скорость нагрева металла и градиенты температур по высоте рулонов определялись по показаниям термопар, накладываемых в соответствующие точки рулонов. Опыты показали, что нагрев со ско ростями менее 40СС/ч приводит к преждевременной дисульфурации и ухудшению электромагнитных свойств металла, а нагрев со скоростями, превышающими верхний предел (80 С/ч) хотя и дает о улучшение электромагнитных свойств, одН9Ко приводит к ухудшению условий грунтообраэования и требует большой установленной электрической мощности печи, которая используется в остальном цикле огжига .нерационально.

3 80854 кая с=рость нагрева (20-25 C/÷) ведет к преждевременной дисульфурации металла до начала вторичной рекристаллизации и ухудшению электромагнитных свойств изделий, а повышение скорости нагрева по прототипу не представляется возможным, так как способствует ухудшению условий удаления влаги.

808845

Таблица 1 свойства

Ф. Мас обра к

Образе

Скор ос отока аза, м/с

2500

1,87

1,09

0,1

1,89

1,90

1,06

1,04

40 0,1

75 04

90 0,05

0,5

1,86

1,89

1,90

1,07

0,10

1,05

0,5

0,5

1,89

0,05

1,07

1,91

1 92:

1,09

0,2

l85

Ol

Та бл ица 2

Llara отжига Мас садк т

Скорость агрева, ОС/ч

5/50 т/кг

1,08

0,1

1,89

0,1

1,06

1,04

1,90

0,4

1,91

0,1

-1

0,2

Декабрь 1978 r 40

1,09

1,88

1,06

1,895

30

0,5

1,05

1,90

Но ябрь 1978 г. 42,0

33,0

30,0

Фор мула из обр е тек ия

1. Способ высокотемпературного отжига холоднокатаной электротехнической стали включающий нагрев рулонов до

1100-1300 С в защитном газе, выдержку,.:при постоянной температуре и îõлаждение отличающийся тем, что, с целью улучшения электротехничеГ

: ских свойств стали, нагрев ведут преимущественно с нижнего торца рулонов со о скоростью 40-80 С/ч, а рулоны омывают направленным потоком защитн рО газа со скоростью 0,1-0,5 м/с. ектррмагнитные свойства

2. Устройство для осуществления способа по п. 1, включающее сьемный с настенными нагревателями колпак, стенд и под, о т л и ч а ю щ е е с я тем, что в поде выполнены пазы, в которые уло жены нагреватели, и вертикальные каналы для подВода и отвода защитиоГО

Газа.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии No 46-40856, кл. 10 У 183, 1971.

808545 фиаI

Составитель В. Рыбинцев

Редактор Е. Дайч Техред T.Ìàòî÷êà Корректор М.Демчик

Заказ 76/27 Тираж 629 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, ?K-35, Раушская наб., st. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная. 4