Способ непрерывного прессованияметаллических кабельных оболочекна прессштемпельном прессе

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ Св ИТОйвСТВУ

Союз Советскик

Социалистических

Республик (6 f) Дополнительное к авт. сеид-ву Ф 661614 (22) Заявлено 03.0878 (21) 2651834/24-07 с присоединением заявкм ¹ (23) Приоритет

Опубликовано 2802Я1, Бюллетень N 8

Дата опубликования описания 07. 03. 81 (я)м. кл.з

Н 01 В 13/24

В 21 С 23/24

Государственный комитет

СССР ио делам изобретений и открытий (53) УДК 621. .315 (088.8) (72) Авторы изобретения

Ю.A.Афонин, Ю.С.Биктеев, Н.ф.Закржевская Е.С.Леонтьев, А.В.Мещеряков, A.Ã.Oâ÷èííèêîâ, Э.В.Певчев, И.A.Роженк73, Ш.Ш.Хазин, Г.A Øàòàëèí и A.Â.Øòåðíá (71) Заявитель (5 4 ) СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ

КАБЕЛЬНЫХ ОБОЛОЧЕК НА ПРЕССШТЕМПЕЛЬНОМ ПРЕССЕ

Изобретение относится к кабельной промышленности и, в частности, к технологии наложения металлических оболочек на прессштемпельном прессе. э

По основному авт. св, М 661614 известен способ непрерывного прессования, в соответствии с которым в основной контейнер пресса производят заливку прессуемого металла при гомологической температуре 1,13-1,15.

В контейнере металл охлаждают до гомологической температуры 0,99-0,93 и затем выдавливают через канал и дополнительную камеру в головку и„ частично, во вспомогательный контейнер для последующей подпрессовки, На пути от основного контейнера до головки и вспомогательного контейнера металл охлаждают до гомологической температуры 0,85-0.75. Для этого объем дополнительной камеры делают больше объема основного контейнера.

После окончания выдавливания металла из основного контейнера прессштемпель его отводят вверх в исходное положение и производят повторную заливку металла в основной контейнер. В период повторной заливки металла в основной контейнер и его выдержки для охлаждения производят подпрессовку ЗО металла иэ вспомогательного контейнера. При этом перекрытие потока ме-, талла к основному контейнеру в процессе подпрессовки (т. е. перекрытие обратного потока) осуществляют охлаждением металла на выходе иэ основного контейнера до гомологической температуры 0,90-0,85 и применением канала, отношение длины которого к его среднему радиусу составляет Ф/Г = 20-40. Вытяжка при выдавливании метаяла из основного контейнера в канал составляет 27, Высокая вытяжка при прессовании иэ основного контейнера производится с целью снижения габаритов пресса и уменьшения поперечного сечения металла в канале для улучшения условий его охлаждения (1).

Однако в процессе прессования с такой вытяжкой выделяется настолько большое количество тепла, что. несмотря на улучшенные условия охлаждения, металл в канале разогревается и частично оплавляется, что снижает качество изделия и производительность процесса. Недостатками известного способа являются также необходимость интенсификации охлаждения металла на выходе иэ основного контейнера

809406

Ы в период выдавливания иэ него металла с тем, чтобы к концу выдавливания после подъема вверх прессштемпеля гомологическая температура металла на выходе из основного контейнера была в пределах 0,90-0,85, что необходимо для перекрытия обратного потока, в результате чего на последней стадии выдавливание металла иэ основного контейнера происходит при пониженной температуре на выходе иэ него, и поэтому увеличивается сопротивление выдавливанию, Кроме того, в связи с высокой скоростью течения металла в канале длительность его охлаждения увеличивается, что ограничивает производительность. Величина обратного потока в течение всего периода подпрессовки равна примерно 10%.

Цель изобретения — устранение указанных недостатков.

Укаэанная цель достигается тем, что в предлагаемом способе выдавливание металла из основного контейнера осуществляют с вытяжкой в пределах 13-15, а после окончания выдавливания металла охлаждение его на выходе из основного контейнера до гомологической температуры 0,90-0,85 осуществляют, создавая со стороны прессштемпеля основного контейнера давление на металл, обеспечивающее предотвращение течения металла обратно в основной контейнер.

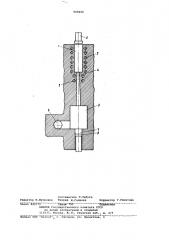

На чертеже изображен прессштемпельиый пресс, реализующий предлагаемый способ.

В качестве примера описан способ непрерывного прессования кабельной оболочкч из сплава свинца, содержащего 0,4-0,8Ъ сурьмы и 0,02-0,05% меди и имеющего температуру плавления 323 С, на прессе, основной конФ тейнер которого имеет диаметр 116мм.

Диаметр канала со стороны основного контейнера составляет 32 мм, а со стороны камеры — 44,3 мм, длина канала 385 мм. Объем камеры в 3 75 раза превышает объем основного контейнера.

В основной контейнер 1 пресса из подогреваемой чаши (на чертеже не показана ) производят заливку прессуемого свинцового сплава при 400 С.

После заливки сплава прессштемпель

2 вводят в основной контейнер и создают им давление на металл порядка

5-. 10 кг/мм л. Под этим давлением металл в контейнере выдерживают для охлаждения до 320-280©С. Охлаждение основного контейнера производят жидкостью циркулирующей в каналах 3 в теле контейнера.

При достижении температуры металла в основном контейнере 320 2809С более высокая температура оказывается под прессштемпелем, более низкая на выходе из контейнера) движением прессштемпеля вниз начинают выдавливание металла иэ основного контейнера через конический канал 4 с вытяжкой p = 13, Уменьшенная по сравнению с известным способом вытяжка

5 в этой зоне приводит к меньшему разогреву металла, но и при этом сечении потока металл в канале достаточно хорошо охлаждается, а габариты пресса вырастают незначительно.

Выдавливание металла из основного контейнера в канал должно осуществляться с вытяжкой в пределах 1315. При большей вытяжке в связи с повышенным тепловыделением в этой зоне, несмотря на малое поперечное

15 сечение охлаждаемого металла, происходит перегрев и оплавление металла в канале. При меньшей вытяжке поперечное сечение охлаждаемого металла вырастает и, несмотря на уменьше;р ние тепловыделения из-за усложнения условия о вода тепла также происходит перегрев металла в канале.

Кроме того, при уменьшении вытяжки значительно увеличивается длина канала и габариты пресса °

Иэ конического канала прессуемый металл поступает в камеру. 5, а из нее — в головку 6 и вспомогательный контейнер 7. Течение металла в головку и во вспомогательный контейнер

Зо происходит одновременно. При этом прессштемпель 8 вспомогательного контейнера постепенно отводят в крайнее нижнее положение со скоростью, соответствующей скорости прессштемЗ5 пеля основного контейнера, с тем, чтобы в конце прессования из основного контейнера прессштемпель вспомогательного контейнера занял крайнее иижее положение. Температуру меgg талла в камере и во вспомогательном контейнере поддерживают s пределах

235-175©C. Таким образом. прессуемый металл в головке формуется в оболочку, накладываемую на кабель

45 (на чертеже не показаны), при оптимальной температуре прессования.

По окончании прессования из основного контейнера прессштемпель останавливают в крайнем нижнем положении у0 и давят им на металл с давлением 2535 кг/мм2. Сразу после остановки прессштемпеля основного контейнера начинают подпрессовку металла иэ вспомогательного контейнера. Для этого движение прессштемпеля вспомогательного контейнера вверх начинают несколько раньше остановки прессштемпеля основного контейнера /с тем, что бы подача прессуемого металла в головку велась непрерывно. Поток металла из камеры в основной контейнер в процессе подпрессовки перекрывают охлаждением металла в коническом канале, обеспечивая температуру металла на выходе из основного контейнера 265-235 С. Охлаждение проиэво80.9406 дят жидкостью, циркулирующей в ка налах 9 в теле контейнера в период остановки прессштемпеля основного контейнера в крайнем нижнем положении, с целью предотвращения течения металла в канале в период его охлаждения.

Такой способ охлаждения в отличие от известного позволяет ускорить охлаждение металла íà выходе из контей нера с 280 С до 265-235 С, необходимых для перекрытия обратного потока. Кроме того создается воэможность в течение всего процесса выдавливания металла из основного контейнера температуру металла на выходе из основного контейнера поддерживать не менее 280 С, благодаря чему к концу хода основного прессштемпеля усилие не вырастает а ю скорость прессования не уменьшается.

В известном способе для перекрытия обратного потока температуру металла на выходе нз основного контейнера приходилось понижать до 265-235-С уже по ходу прессования из основного контейнера.

После охлаждения металла на выходе из основного контейнера с 280 С до 265-235 С прессштемпель основного контейнера отводят в крайнее верхнее положение, снова производят заливку прессуемого свинцового сплава.

Затем цикл повторяют.

Прн таком способе прессования seличина обратного потока в период оСтановки прессштемпеля основного контейнера в крайнем нижнем положении равна нулю и только после его отвода составляет не более 10%.

В предлагаемом способе уменьшается тепловыделение на выходе из основного контейнера в связи с ограничением деформации в этой зоне, обеспечивается возможность выдавлйвания всего объема металла из основного контейнера при постоянной температуре, сокращается время охлаждения металла на выходе из основного контейнера и улучшается перекрытие обрат ного потока. Все это позволяет повысить производительность и улучшить качество оболочки, Аналогичным образом можно прессовать не только кабельные оболочки из других сплавов, но и из чистого свинца, а также свинцовую проволоку или элементы кабельных изделий иэ других металлов, например матрицы из индия для сверхпроводящих кабелей и проводов.

Использование предлагаемого способа позволяет прессовать металлические кабельные оболочки из свинцовых сплавов с однородной мелкозернистой структурой по всему объему, с равномернык распределением легирующих эле ментов сплава практически без наличия "бамбуковых" колец и с равиомер15 ной толщиной оболочки по всей длине.

Формула изобретения

4$ Источники информации. прккятью.во внимание при экспертиза

1. Авторское свидетельство СССР

9 661614, кл. Н Oi В 13/24, 1977. эк Способ непрерывного прессования металлических кабельных оболочек на прессштемпельном прессе по авт. св.

В 661614, о т я к ч а ю шийся тем, что, с целью повьааения производительности к качества путем ограничения деформации к поддержания постоянной температуры в процессе выдавливания металла из осковного контейнера, сокращения времени охлаждения металла на выходе as основного кокЗВ тейнера и улучшения перекрытия лотока металла к основному контейнеру в процессе поддрессовкк, выдавлива,ние металла as основного контейнера осуществляют с вытяжкой в пределах .

З . 13-15, а после окончаккя выдавливания металла охлаждекке его ка выI xone кэ основного контейнера до гомологкческой температуры 0 90-0,85 осуществляют, соэдава» со стороны

4Ф прессмтемпеяя основного контейнера давление ка металл, оьеспечквающее предотвращение течения металла об.ратно в основной контейнер.

809406 илиал ППП Патейт" > г. ужгород, ул. Проектная, 4

Составитель П.Забуга

Редактор M.Ìèòðîâêà Техред М.долинка Корректор Г.Решетник

Заказ И3770 тираж 755 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5