Способ удаления оболочек с тепловыделяющих сборок

Иллюстрации

Показать всеРеферат

1. СПОСОБ УДАЛЕНИЯ ОБОЛОЧЕК С ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК, включающий нагрев и расплавление материала оболочек тепловыделяющих сборок, последующее удаление расплава и топлива из зоны расплавления под действием гравитационных сил, и охлаждение расплава, отличающийся тем, что с целью повышения экономичности процесса, материал оболочек тепловыделяющих сборок расплавляют с торца, причем капли расплава до соприкосновения друг с другом охлаждают до температуры затвердевания.2.Способ по п. 1,отличающийся тем, что с целью отделения материала оболочек от топлива, процесс ведут в злектромагнитном поле.3.Способ по п. 1,2 о т л и ч а ю щ и ис я тем, что содержание кислорода и влаги ватмосфере при удалении оболочек не более 0,01%.4.Способ по п.п. 1,2иЗотличаю - щ и и с я тем, что с целью повышения степени разделения топлива разной степени обогащения, расплавление материала оболочек ведут в плоскости ^перпендикулярной продольной оси тепловыделяющей сборки. .елС

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (II) (sI)s G 21 С 19/34

ГОСУДАРСТВЕ).НОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 2705280/25 (22) 28.12.78 (46) 15.07.93. Бюл. гв 26 (72) М.А.Зеленкин, Л.Н.Лазарев, Л.В.Литвинюк, P.È.Ëþáöåâ, Г.П.Мартыновских, Л.Г.Матюков, Г.А.Панов, В.А.Попов, Г.И.Чечетин и В.Г.Шацилло (56) Патент США

М 3485594, кл. 23-324, опублик. 1966 r. (54)(57) 1. СПОСОБ УДАЛЕНИЯ ОБОЛОЧЕК

С ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК, включающий нагрев и расплавление материала оболочек тепловыделяющих сборок. последующее удаление расплава и топлива иэ зоны расплавления под действием гравитационных сил, и охлаждение расплаsa, отличающийся тем. что с целью повышения экономичности процесса, матеИзобретение относится к радиохимической промышленности и может быть использовано для удаления оболочек с отработавших и бракованных тепловыделяющих сборок(ТВС), топливо и материал оболочек которых не взаимодействуют между собой при температуре плавления последних (преимущественно ТВС реакторов на быстрых нейтронах, с оболочками из нержавеющей стали).

Описываемый способ может быть применен для разделения топлива различной степени обогащения в процессе удаления оболочек. риал оболочек тепловыделяющих сборок расплавляют с торца, причем капли расплава до соприкосновения друг с другом охлаждают до температуры эатвердевания.

2. Способ по и. 1, отл и ч а ю щи йся тем, что с целью отделения материала оболочек от топлива, процесс ведут в электромагнитном поле.

3. Способ по и. 1, 2 о т л и ч а ю щ и й— с я тем, что содержание кислорода и влаги в атмосфере при удалении оболочек не более

0.01 .

4, Способпопп.1,2и3отличаюшийся тем, что с целью повышения степени разделения топлива разной степени обогащения, расплавление материала оболочек ведут в плоскости, перпендикулярной продольной оси тепловыделяющей сборки.

Целью изобретения является повышение экономичности процесса удаления оболочек с ТВС путем увеличения его надежности и за счет упрощения конструкции основных технологических аппаратов, а также повышение степени разделения гоплива разной степени обогащения.

Поставленная цель достигается тем, что .в способе удаления оболочек с ТВС, включающем нагрев и расплавление материала оболочек ТВС, последующее удаление расплава и топлива из зоны расплавления под действием гравитационных сил и охлаждения расплава, материал оболочек тепловыделяющих сборок расплавляют с торца, 809999 причем капли расплава до соприкосновения друг с другом охлаждают до температуры затвердевания. Процесс ведут в электромагнитном поле. Содержание кислорода и влаги в атмосфере при удалении оболочек не более 0,01 . Расплавление материала оболочек ведут в плоскости, перпендикулярной продольной оси ТВС.

Расплавление материала оболочек с торца предотвращает перегрев материалов

ТВС и обеспечивает наиболее быстрое удаление расплавленных материалов оболочек и вскрытого топлива из зоны расплавления, так как расплавляемый материал оболочек после расплавления (температура 1400 С) под действием собственного веса сразу же стекает по торцевым поверхностям трубок твэлов и местам отрыва его от TBC. При этом толливо обнажается, и, полностью освободившись от оболочки, также под действием гравитационных сил отделяется от

ТВС по местам стыков таблеток или по местам наименьшей прочности, Тепловой поток от нагревателя направлен только на торец топлива, имеющего низкий коэффициент теплоп роводности, следовательно, топливо может быть нагретым только с торца и до невысокой температуры, так как время, в течение которого торец порции топлива подвергается воздействию теплового потока, незначительно (несколько секунд), тогда как по способу — прототипу для расплавления оболочки центрального твэла, с обеспечением той же производительности, необходимо периферийные твэлы нагревать на 200-300 С выше. чем центральный.

При этом по способу-прототипу время нахождения топлива в зоне расплавления (рабочем пространстве) составляет, как минимум 6 мин. В течение этого же времени осуществляется фильтрация. а следовательно, и контакт расплавленных. материалов оболочек с топливом. Так как в описываемом способе время нагрева материалов оболочек и топлива, а также время их контакта при температуре 1400-1450 С относительно малы, то и потери топлива за счет его испарения и химического взаимодействия с материалом оболочек также незначительны, Вследствие этого процесс удаления оболочек по заявляемому способу экономичнее.

flo описываемому способу удаление расплавленных материалов оболочек ТВС в виде капель или струй, распадающихся на капли, и охлаждение ихдо соприкосновения друг с другом до температуры затвердевания является необходимым начальным условием, позволяющим получить в конечном

10 итоге материалы оболочек в виде небольших слитков, которые могут свободно транспортироваться через приемные и разгрузочные отверстия, бункеры и по течкам (трубопроводам), относительно небольшого поперечного сечения. Получение транспортабельных слитков материала оболочек, имеющих достаточно большой насыпной вес, позволяет иметь компактные отходы и вести процесс удаления оболочек в непрерывном режиме беэ таких сложных устройств, как подогреваемая изложница, используемая в оборудовании по способупрототипу. По описываемому способу расплавленный материал оболочек ТВС, стекший к местам отрыва его от ТВС под действием гравитационных сил, удалится с этих мест в виде капель или струй, самопроизвольно распадающихся на капли. Интен20 сифицировать процесс можно действием вибрации, наложенной на ТВС.

По мере расплавления оболочек и стекания расплава к местам его отрыва от ТВС топливо обнажается и удаляется из зоны

25 расплавления также под действием собственного веса. Ускорение этого процесса может достигаться также вибрацией или другими методами.

Получение транспортабельных материЗ0 алов оболочек, исключение из состава оборудования по описываемому способу подогреваемой изложницы, имеющей огнеупорные детали, значительно упрощает технологическое оборудование для

Ж5 осуществления способа, его обслуживание, следовательно, увеличивает надежность и экономичность процесса удаления оболочек по описываемому способу.

Удаление материалов оболочек в виде

40 капель.или струй, распадающихся на капли, и топлива в электромагнитном поле, позволяет отдалить капли — электропроводный материал от топлива неэлектропроводного материала. Отделение достигается воздей45 ствием электромагнитного поля на жидкие капли расплава, которые в результаты этого воздействия отклоняются от направления свободного падения, вызываемого действием гравитационных сил, Отделение жидких

50 капель от топлива электромагнитным полем дает воэможность провести отделение материалов оболочек отегоплива без фильтрации, используемой в способе-прототипе.

Последнее позволяет в оборудовании по за55 являемому способу полностью отказаться от керамических деталей, устанавливаемых в рабочее пространство оборудования, разработанного по способу-прототипу. А это позволит создать значительно упрощенное и более надежное оборудование для удале809999 ния оболочек с ТВС. Следовательно, процесс удаления оболочек по заявляемому способу будет экономичнее.

Охлаждение капель расплава на поверхности вибротранспортера позволяет наиболее эффективно отводить тепло от капель расплава до их затвердевания, то есть превращения в слитка и одновременно транспортировать (перемещать) эти слитки, до их ссыпания в приемник. При этом расстояние, на которое происходит перемещение слитков вибротранспортером за время. проходящее между падением в одно место íà его поверхности двух следующих одна за другой капель, должно превышать наибольший размер слитков. В этом случае капли не попадают одна на другую, следовательно, образуют слитки, транспортабельные по трубопроводам, через загрузочные и разгрузочные отверстия. Получение заявляемым способом транспортабельных отходов из материалов оболочек ТВС дополнительно подтверждает возможность исключения из оборудования по способу-прототипу устройства для приема расплавленных материалов оболочек ТВС, в состав которого входит и подогреваемая изложница, футерованная огнеупорным материалом.

Путь капель расплава, при отсутствии какого-либо воздействия на них с момента образования до. соприкоснования их с поверхностью вибротранспортера не превышающий 200 мм, обеспечивает при ударе капли о поверхность вибротранспортера сохранение ее целостности, при этом происходит ее расплющивание до толщины 1 5-2 мм. При эатвердевании таких расплющенных капель образуются дискообразные слитки с ровными краями. Эти слитки вполне транспортабельны..Если путь капель буде более 200 мм, то капли разбиваются при падении на поверхность вибротранспортера, при этом образуются более мелкие шаровидные капли — брызги и тонкие слитки с рваными краями и большим периметров.

Капли-брызги, отскочив от йоверхности вибротранспортера, могут попасть в приемник с топливом, тем самым увеличить содержание материала оболочек в топливе.

Кроме того листовидные слитки своими рваными краями сцепляются между собой и становятся нетранспортабельными через течки, бункеры, загрузочные и разгрузочные отверстия, размеры которых ограничены по условиям ядерной безопасности.

Известно, что топливо в ТВС реакторов на быстрых нейтронах имеет разную степень обогащения по урану 235 и расположено по длине ТВС тремя зонами, следующими одна за другой. В средней ча10

20

50 ния. Воэможность более точного

35 сти TBC расположено высокообогащенное по урану 235 топливо, которое образует активную зону, а по концам экранные части, состоящие в основном из двуокиси урана

238. Для повышения экономичности последующей переработки топлива необходимо более полно разделить высокообогащенное топливо ТВС и топливо экранных зон, Это достигается при расплавлении оболочвк

ТВС в плоскости, перпендикулярной про дольной оси Т8С.

При нарушении этого условия вблизи границы раздела двух зон (высокообогащенной и экранной) будет происходить одновременное падение топлива различных зон в один приемник, что приведет к смешиванию топлив различной степени обогащения. Возможность более точного разделения топлив различной степени обогащения по урану 235 делает процесс более экономичным.

Горизонтальное расположение нижней кромки торца ТВС при расплавлении позволяет вести процесс с повышенной производительности. Производительность ограничивается условиями каплеобразования и предельной скоростью плавления материала оболочек. И, в конечном итоге, производительность зависит от количества мест истечения расплава с торца ТВС. Горизонтальное расположение нижней кромки торца ТВС обеспечивает наибольшее количество мест истечения расплава, а следовательноо, наибольшую производительность.

Содержание кислорода и влаги в атмосфере при удалении оболочек с отработавших ТВС не более 0,01 обеспечивает меньшие в сравнении со способом-прототипом потери топлива с материалом оболочек и более полное отделение последних от топлива, а также при ведении процесса без отделения материалов оболочек от топлива — наиболее полное вскрытие топлива.

При нарушении этого условия вблизи границы раздела двух зон (высакообогащенной и экранной), будет происходить одно временное падение топлива различных зон в один приемник, что приведет к смешиванию топлив различной степени обогащеразделения топлив различной степени обогащения по урану 235 делает процесс более экономичным.

Горизонтальное расположение нижней кромки торца TBC при расплавлении позволяет вести процесс с повышенной производительностью. Производительность ограничивается условиями каплеобразования и предельной скоростью плавления материала оболочек, И, в конечном итоге, 809999 производительность зависит от количества мест истечения расплава с торца ТВС. Горизонтальное расположение нижней кромки торца ТВС обеспечивает наибольшее количество мест истечения расплава, а следовательно наибольшую производительность, Содержание кислорода и влаги в атмосфере при удалении оболочек с отработавших ТВС не более 0,01 обеспечивает меньшие в сравнении со способом-прототипом потери топлива с материалом оболочек и более полное отделение последних от топлива, а также при ведении процесса без отделения материалов оболочек) от топлива — наиболее полное вскрытие топлива.

Удаление расплава с нижней кромки

ТВС позволяет предотвратить соприкосновение капель друг с другом до их затвердевания.

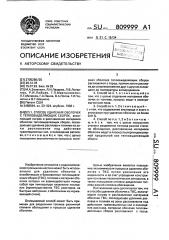

По описываемому способу можно вести процесс как удаление оболочек с ТВС с одновременным отделением материала оболочек в виде капель от топлива, проходящих совместно через электромагнитное поле, так и беэ отделения материалов оболочек от топлива. Во втором случае капли расплавленных материалов оболочек и топливо падают под действием гравитационных сил на одну и ту же поверхность вибротранспортера, На фиг. 1 изображена схема устройства, реализующего заявленный способ при удалении материалов в электромагнитном поле; на фиг. 2 — вариант установки ТВС (вид

А). Нижняя кромка торца 7ВС расположена горизонтально; на фиг. 3- вариант установки ТВ (вид А). Кроме торца ТВС расположена вертикально; на фиг. 4 — наклонный фронт плавления ТВС (место I); на фиг. 5— схема устройства, реализующего заявляемый способ без разделения материалов.

На этих чертежах обозначены: TBС(тепловыделяющая сборка) 1, направляющая 2, нагреватель 3, торец 4 ИВС, капли 5 расплавленного материала оболочек, устройство 6 для создания электромагнитного поля, топливо 7, приемник 8 для топлива, поверхность 9 вибротранспортера, вибротранспортер 10, слитки 11, приемник для слитков

12, горизонтальная нижняя кромка 13, наклонные кромки 14 и 15, место 16, из которого стекает расплавленный материал, приемник 17 для механической смеси топлива и слитков.

Пример. Удаление оболочек производили с макетов ТВС, материалы и размеры которых соответствовали материалам и размерам ТВС реактора 6Н-350, TBC 1 представляла собой шестигранный кожух, в который были уложены трубки, заполненс другом, и затвердевания их в слитки 11 и

45 перемещение их в приемник 17, Расстояние от нижней кромки 13 ТВС 1 до поверхности

5

40 ные таблетками иэ естественной двуокиси урана. Материал кожуха и трубок — нержавеющая сталь марки 12Х18Н10Т, Оборудование соответствовало оборудованию, изображенному на фиг, 5.

TBC 1 длиной 250 мм помещали в àïïàрат на направляющую 2, корпус (на чертеже не показан) устройства герметично закрывали, вакуумировали аппарат до остаточного давления 1 10.з мм рт.ст. и заполняли очищенным от кислорода и влаги аргоном.

Содержание кислорода в корпусе устройства во время удаления оболочек не превышало 0 01 и контролировалось прибором

"Агат". Включали нагреватель 3, изготовленный на графитамарки ГМЗ. Через четыре минуты начиналось плавление кожуха и трубок с торца 4 ТВС 1. Температура на торце

4 при этом составляла 1420-1480 С.

Расплавленный металл по торцу 4 стекал к его нижней кромке 13, откуда начинал падать в виде капель, после чего сразу же включали подачу ТВС 1 со скоростью 10 мм/мин. Эта скорость поддерживалась до окончания переработки всей ТВС 1. По мере стекания расплава обнажалось топливо 7, которое также под действием собственного веса, падало вниз на поверхность 9 вибротранспортера 10 и перемещалось в приемник 17. Поверхность 9 вибротранспортера

10 была изготовлена из меди и имела рубашку охлаждения, в которую подавали воду для отвода тепла, содержащегося в каплях 5 расплава. Упавшие на поверхность 9 вибротранспортера 10 капли 5 расплава эатвердевали в слитки 11, которые перемещались по поверхности 9 вместе с топливом.7 со скоростью около 100 мм/с. При этой скорости перемещение всегда освобождалось место на поверхности 9 вибротранспортера 10, равной 500 мм, частоте колебаний его привода, равной 50 гц, обеспечивалось охлаждение капель 5 до соприкосновения их друг

9 вибротранспортера 10 составляло 120 мм.

Капли 5 расплава, падая с этой высоты, приобретали дискообразную форму размером в наибольшем измерении до 30 мм, толщиной

1-1,5 мм массой 4-5 г.

Расплав удаляли с нижней кромки 13 торца 4(фиг. 2, 4), причем зта нужная кромка

13, согласно и, 5 формулы изобретения, при расплавлении была расположена горизонтально. Нижняя кромка 13 может быть прямолинейной или криволинейной, Для удаления расплава с нижней кромки 13 расплав должен стекать к ней со всего торца 4, который при расплавлении материалов обо809999

10 лочек может быть и не плоским, но он не должен иметь выступающих мест, с которых может удаляться расплав. Если появятся такие места или прямые участки на нижней кромке, параллельные продольной оси ТВС, 5 то капли расплава падающие с этих мест или прямого участка могут при падении на поверхность транспортера 10 накрыть одна другую. А если капли с указанных мест будут падать с образованием сплошной струи, то 10 они при затвердевании создают полосу, из материала оболочки, которая нетранспортабельна.

ТВС 1 в поперечном сечении имеют, как правило, шестигранную форму, поэтому при 15 появлении возможно множество ее положений. Из них наиболее вероятно осуществимых два (см. фиг, 2, 3). Для достижения повышенной производительности при удалении оболочек с TSC по заявляемому спо- 20 собу нижнюю кромку 13 торца 4 располагают горизонтально. В этом случае истечение расплава с торца 4 происходит, как минимум, из двух мест, образованных пересечением горизонтальной нижней 25 кромки 13 и наклонных кромок 14, 15. При расположении торца 4, как показано на фиг.

3, расплав будет стекать лишь из места 16.

Таким образом, располагая нижнюю кромку

13.торца 4 ТВС 1 горизонтально, можно 30 повысить производительность предлагаемого способа удаления оболочек с ТВС, а значит и экономичность процесса. Проведенные эксперименты показали, что кислород и влага в количествах превышающих

0,01 Д значительно окисляют расплавленный материал оболочек ТВС. Образующиеся при этом окислы металлов шлаки хорошо смачивают топливо. В результате увеличивается взаимодействие между расплавом и топливом, следовательно, и потери топлива с материалом оболочек. Кроме того, наличие шлаков увеличивает попадание стали в топливо, так как сталь смачивает шлак, то есть приливает к нему, а шлак хорошо смачивает топливо.

Описываемый способ удаления о6опочек с TBC повышает экономичность процесса путем повышения его надежности и упрощения аппаратурного оформления.

Совокупность технологических приемов, а именно: расплавление материала оболочек ТВС с ее торца, удаление расплава в виде капель или струй, распадающихся на капли, которые до соприкосновения друг с другом охлаждают до температуры затвердевания, позволили создать способ, осуществляемый с использованием простого, надежного и компактного технологического оборудования, а также исключить из состава оборудования все огнеупорные и керамические детали, являющиеся наиболее ненадежными и сложными элементами конструктивного исполнения оборудования для осуществления способа-прототипе, и таким образом, повысить экономичность описываемого способа.

809999

Рида

6 Г 6

«Ри» 3 уВ

f1 Я

17

Редактор Г.Берсенева Техред М, Моргентал Корректор И.Шулла

Заказ 2833 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101