Устройство для противоизгиба рабочихвалков

Иллюстрации

Показать всеРеферат

ОЙИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

g«> 8l0334 бава баветскик

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 05.04.79 (21) 2746473/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.03.81. Бюллетень № 9 (45) Дата опубликования описания 07.03.81 (51) М. К.

В 21В 29/00

В 21В 13/14

Государственный комитет

СССР (53) УДК 621.771.2..06 (088.8) по делам изобретений н открытий (72) Авторы изобретения Г. Н. Шмаков, А. H. Завражный, В. И. Пономарев, Р. Г. Сахарби .:;,, . и П. С. Гринчук ,т (71) Заявители Донецкий научно-исследовательский институт черно :,втеталлургии ; ) и Ново-Кранаторский ордена Ленина и ордена 0ктибреекой !.".".

Революции машиностроительный завод им. В. fl. Ленщта-. —,.

1 (54) УСТРОЙСТВО ДЛЯ ПРОТИВОИЗГИБА РАБОЧИХ

ВАЛ КОВ

Изобретение относится к прокатному производству и может быть использовано в устройствах для противоизгиба рабочих валков листовых станов кварто.

Известно устройство для противоизгиба 5 рабочих валков стана кварто, включающее комплект гидроцилиндров противоизгиба, установленных в подушках опорных валков, штоки которых взаимодействуют с боковыми выступами подушек рабочих валков, )0 гидросистему с регулируемыми давлением и, посредством дополнительного гидроцилиндра объемом рабочей жидкости в отсекаемом гидроконтуре (1).

Недостатком этого устройства является 15 изменение жесткости рабочей жидкости в отсекаемом гидроконтуре при изменении диаметров валков, что обусловлено изменением при этом объема жидкости в гидроцилиндрах противоизгиба. В свою очередь 20 это ведет к снижению точности регулирования планшетности полосы противоизгибом рабочих валков.

Описываемое устройство отличается от известного тем, что гидроцилиндры проти- 25 воизгиба снабжены механизмами их осевого перемещения и фиксации положения в подушках опорных валков, выполненными в виде клиновых или винтовых пар.

Это позволяет сохранять постоянный 30 объем масла в гидроцилиндрах противоизгиба независимо от раствора или диаметра валков, дает возможность обеспечить максимальный передаточный коэффициент по усилию противоизгиба при одной и той же податливости системы.

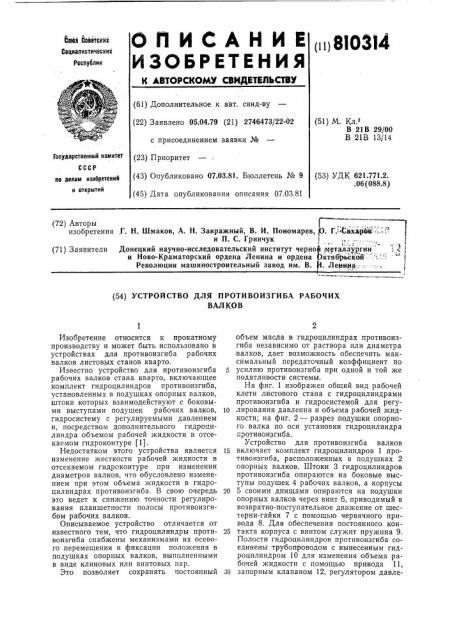

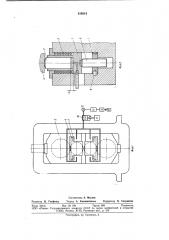

На фиг. 1 изображен общий вид рабочей клети листового стана с гидроцилиндрами противоизгиба и гидросистемой для регулирования давления и объема рабочей жидкости; на фиг. 2 — разрез подушки опорного валка по оси установки гидроцилиндра противоизгиба.

Устройство для противоизгиба валков включает комплект гидроцилиндров 1 противоизгиба, расположенных в подушках 2 опорных валков. Штоки 3 гидроцилиндров противоизгиба опираются на боковые выступы подушек 4 рабочих валков, а корпусы

5 своими днищами опираются на подушки опорных валков через винт 6, приводимый в возвратно-поступательное движение от шестерни-гайки 7 с помощью червячного привода 8. Для обеспечения постоянного контакта корпуса с винтом служит пружина 9.

Полости гидроцилиндров противоизгиба соединены трубопроводом с вынесенным гидроцилиндром 10 для изменения объема рабочей жидкости с помощью привода 11, запорным клапаном 12, регулятором давле810314 ния 13 и насосной установкой 14 с приводом 15.

Устройство для противоизгиба валков работает следующим образом.

После установки в клеть опорных и рабочих валков с подушками 2, 4 и подсоединения гидросистемы к гидроцилиндрам 1 противоизгиба в последних создают с помощью насосной установки 14 и регулятора давления 13 давление рабочей жидкости, необходимое для обеспечения прижима рабочих валков к опорным. Под действием этого давления, являющегося нижним пределом регулируемого давления в гидросистеме, штоки 3 через боковые выступы подушек 4 рабочих валков осуществляют прижим рабочих валков к опорным для исключения проскальзывания валков во время разгона, торможения и реверса. Затем с помощью червячного привода 8 приводят во вращение шестерню-гайку 7, которая сообщает поступательное движение винту б и корпусу 5 относительно подушек 2 и штока 3, и устанавливают в гидроцилиндрах 1 минимальную высоту столба рабочей жидкости h в соответствии с техническими требованиями к системе. Указанную настройку системы сохраняют до следующей перевалки валков.

Перед прокаткой данного сортамента листов в гидроцилиндрах 1 противоизгиба с помощью насосной установки 14 и регулятора давления 13 создают дополнительное давление рабочей жидкости, пропорциональное усилию прокатки данных листов, а с помощью вынесенного гидроцилиндра 10 и привода 11 в гидроконтуре создают объем рабочей жидкости, пропорциональный отношению ширины листа к длине бочки валков. Этот гидроконтур, т. е. полости гидроцилиндров 1 и вынесенного гидроцилиндра 10, отсекают от регулятора давления 13 насосной установки 14 и запирают с помощью запорного клапана 12. Система подготовлена к работе.

При прокатке листов в замкнутом гидроконтуре возникает динамическая составляющая усилия противоизгиба пропорциональная модулю жесткости этого гидроконтура в результате стремления рабочих валков к прогибу под действием усилия прокатки. При этом с уменьшением объема рабочей жидкости замкнутого гидроконтура модуль жесткости системы возрастает и увеличивается динамическая составляющая

55 усилия противоизгиба. Это усилие совместно с усилием предварительного напряжения валков автоматически препятствует прогибу рабочих валков от усилия прокатки при действии как медленно, так и быстро изменяющихся факторов, таких как биение валков, изменение входящей в очаг деформации толщины или температуры раската, неравномерности химического состава стали по длине раската и т. д.

Осуществление регулирования высоты столба или объема рабочей жидкости непосредственно в гидроцилиндрах противоизгиба позволяет: управлять модулем жесткости замкнутого гидроконтура независимо от диаметров валков, устанавливаемых в клеть; увеличить диапазон изменения динамической составляющей усилия противоизгиба.

Это дает возможность повысить точность прокатки полос и листов по поперечной разнотолщинности, Формула изобретения

1. Устройство для противоизгиба рабочих валков стана кварто, включающее комплект гидроцилиндров противоизгиба, установленных в подушках опорных валков, штоки которых взаимодействуют с боковыми выступами подушек рабочих валков, гидросистему с регулируемыми давлением и посредством дополнительного гидроцилиндра объемом рабочей жидкости в отсекаемом гидроконтуре, о т л и ч а ю щ е е с я тем, что, с целью повышения точности регулирования путем стабилизации жесткости рабочей жидкости в замкнутом гидроконтуре, гидроцилиндры противоизгиба снабжены механизмами их осевого перемещения и фиксации положения в подушках опорных валков.

2. Устройство по п. 1, отличающееся тем, что механизмы осевого перемещения и фиксации положения гидроцилиндров противоизгиба в подушках опорных валков выполнены в виде винтовых пар.

3. Устройство по п. 1, отличающееся тем, что механизмы осевого перемещения и фиксации положения гидроцилиндров противоизгиба в подушках опорных валков выполнены в виде клиновых пар.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 614837, кл. В 21В 29/00, 1977.

810314

Составитель А. Маслов

Редактор И. Гохфельд Техред А. Камышникова Корректор О. Силуянова

Заказ 524/5 Изд. № 180 Тираж 889 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2