Узел обкатки зубьев зубчатых колеск зубообрабатывающему станку

Иллюстрации

Показать всеРеферат

Н И E пщв)0350

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 15.04.77 (21) 2475796/25-27 с присоединением заявки №вЂ” (23) Приоритет (51) М. Кл.

В 21Н 5/02

В 24В 39/00

Государственный комитет (43) Опубликовано 07.03.81. Бюллетень № 9 (53) УДК 621.771.07 (088.8) по делам изобретений и открытий (45) Дата опубликования описания 07.03.81

1 «;

Э. В. Рыжов, В. А. Павлов и П. Я. Павликов .

Брянский институт транспортного машиностроения (72) Авторы изобретения (71) Заявитель (54) УЗЕЛ ОБКАТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС

К ЗУБООБРАБАТЫВАЮЩЕМУ СТАНКУ

Изобретение относится к обработке металлов давлением и может быть использовано при чистовой упрочняющей обработке цилиндрических зубчатых колес.

Известен инструмент для калибровки 5 зубьев зубчатых колес, содержащий корпус, выполненный в виде двух установленных концентрично одна другой и подпружиненных частей, и ролики, смонтированные в каждой из частей корпуса (1). 10

Однако этот инструмент предназначен для калибровки только круговых зубьев конических зубчатых колес.

Известен также узел обкатки зубьев зубчатых колес к зубообкатывающему станку, 15 содержащий корпус, закрепленный на шпинделе обрабатывающего станка и состоящий из двух частей, подпружиненных одна навстречу другой, и деформирующие ролики, установленные в корпусе по винто- 20 вой линии (2).

Недостатком указанного узла является то, что он не обеспечивает полной обработки переходных кривых и окружности впадин цилиндрического зубчатого колеса. Это ".5 снижает изгибную прочность зуба.

Цель изобретения — повышение качества обкатки.

Поставленная цель достигается тем, что узел снабжен кронштейнами, размещенны- зо ми на шпинделе с возможностью вращения относительно его оси, и закрепленной в кронштейнах оправкой, подпружиненной в радиальном направлении, при этом корпус расположен на оправке.

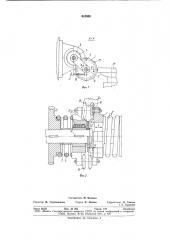

На фиг. 1 показан предлагаемый узел, установленный на зубофрезерном станке, вид сверху; на фиг. 2 — разрез А — А фиг.

1; на фиг. 3 — узел, продольный разрез.

Узел обкатки зубьев зубчатых колес к зубообрабатывающему станку содержит корпус 1, состоящий из двух частей, установленных на оправку 2 и подпружиненных одна навстречу другой пружинами 3. Оправка 2 подвешена на кронштейнах 4, смонтированных на подшипниках на опранке 5 шпинделя 6 зубофрезерного станка, закрепленной в шпинделе станка. На опранку 5 шпинделя через шпонку посажено зубчатое колесо 7, находящееся в зацеплении с зубчатым колесом 8, закрепленным на оправке 2. Для увеличения жесткости конец оправки 5 поддерживается подвижными кронштейнами 9.

Оправка 2 подпружинена пружинами 10, при этом усилие пружины и перемещение этой оправки регулируются тягой с гайкой 11.

На торцах корпуса 1 по винтовой линии с углом о на подшипниках качения уста810350 новлены деформирующие ролики 12. Расстояние между частями корпуса изменяется с помощью амортизатора 13. Крутящий моме IT от оправки 2 передается через шпонку 14 и шариковую шпонку 15. Усилие при- 5 жатия корпуса к амортизатору 13 изменяется посредством закручивания гаек 16 на оправке 2. Обрабатываемое зубчатое колесо 17 устанавливается на стол зубофрезерного станка. о

Узел работает следующим образом.

После обработки червячной фрезой зубофрезерного станка зубьев зубчатого колеса 17 с окончательным чистовым размером узел устанавливают так, чтобы рас- 1б стояние между роликами 18 и 19 на делительной окружности колеса было меньше толщины зуба на 0,05 — 0,1 м. Тангенциальным перемещением суппорта размещают корпус, причем ось станка делит расстоя- 20 ние между роликами 18 и 19 пополам.

Далее настройка кинематической цепи такая же, как и при обработке червячной фрезой. Заворачивая гайки 16 на оправке

2, сжимают силовые тарированные пружины 3 до получения расчетного усилия P.

Зуб колеса устанавливают по оси станка между роликами 18 и 19, и ролики 12 узла контактируют с зубом колеса с расчетным усилием P. Необходимо, чтобы деформиру- зп ющие ролики 12 контактировали с переходной кривой и окружностью впадин обрабатываемого колеса. При этом усилие пружин 10 передается на деформирующие ролики 12. 35

При вращении оправки 5 крутящий момент через зубчатые колеса 7 и 8 передается на оправку 2 и далее на корпус 1. При вращении частей корпуса со скоростью U и обрабатываемого зубчатого колеса со скоро- 4о стью U> деформирующие ролики 12 деформируют поверхностный слой зубьев, переходную кривую и окружность впадин.

Компенсация погрешностей изготовления и установки узла и зубчатого колеса обеспечивается возвратно-поступательным перемещением S корпуса 1 по оправке 2 и поворотом инструмента с величиной относительно оси оправки 5 и шпинделя 6.

С помощью предлагаемого узла можно обработать с определенным усилием не только боковые поверхности зуба, но и переходную кривую и окружность впадин.

Передача, собранная из таких колес, повышает изгибную прочность зубчатых колес за счет увеличения поверхностной твердости и ликвидации микроконцентратов на переходной кривой.

Формула изобретения

Узел обкатки зубьев зубчатых колес к зубообрабатывающему станку, содержащий установленный на шпинделе корпус, имеющий две части, подпружиненные одна навстречу другой, и деформирующие ролики, установленные в корпусе по винтовой линии, отличающийся тем, что, с целью повышения качества обкатки, он снабжен кронштейнами, размещенными на шпинделе с возможностью вращения относительно его оси, и закрепленной в кронштейнах оправкой, подпружиненной в радиальном направлении, при этом корпус расположен на оправке.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 442877, кл. В 21Н 5/04, 06.04.73.

2. Авторское свидетельство СССР № 380363, кл. В 21Н 5/02, 21.12.71 (прототип).

810350

Риг. д

Редактор М. Стрельникова

Заказ 363/2 Изд. И 204 Тираж 749 Подписное

НПО «Поиск». Государственного комитета СССР по делам изобретений н открытий

118035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Составитель М. Волкова

Техред И. Пенчко

Корректоры: Л. Слепая и 3. Тарасова