Устройство для обработки деталей

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ВЮ432 (61) Дополнительное к авт. свид-ву (51) Л1.Кл.з В 23 Q 5/24 (22) Заявлено 17.04.79 (21) 2756782, 25-08 с присоединением заявки— (23) Приоритет— (43) Опубликовано 07.03.81. Бюллетень № 9 (45) Дата опубликования описания 10.03.81

Государствеииык комитет по делам изобрвтеиий и открытий (53) УДК 621.941 (088.8) (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ

Изобретение относится к области станкостроения, в частности к токарно-винторезным станкам, в которых необходимо обеспечить высокую точность винтового профиля и огсутствие вибраций в процессе обработки заготовки. Оно может быть использовано при нарезании шлицевых и шпоночных пазов, зубьев колес и других сложных профилей.

Известны резьбо- и резьбообрабатываюцлие станки, оснащенные системами компенсации погрешностей кинематических цепей.

Такие системы работают либо в соответствии с заложенной в задающее устройство постоянной управляющей программой, либо по команде следящего устройства, измеряющего обрабатываемую деталь.

Известны токарно-винторезные станки, оснащениые системами автоматической компенсации погрешностей, включаемыми в работу при возникновении рассогласования между информацией, поступающей от следящего устройства и от датчика взаимного положения базовых элементов кинематической цепи свидетельство (1).

Недостатком известного устройства является невозможность компенсации погрешпостн профиля резьбы и неравномерности шага винта по длине, вследствие его прогиба, а также минимизация вибраций за счет нестабильности глубины резания в течение одного оборота, и износа направляющих и ходового винта поперечного суппорта в процессе обработки.

Целью изобретения является повышение

1очпости и производительности при обработке винтов.

Указанная цель достигается тем, что ycs!оiiствo снабжено вторым датчиком, уста1овленным симметрично первому относительно оси резца, а резцедержатель установлен с возможностью поворота вокруг вертикальной осн, а выходы обоих датчиков через дополнительную систему управления связаны с исполнительным механизмом поворота резцедержателя.

Для минимизации амплитуды относительных колебаний и компенсации упругих

-еремещенпй резца в устройстве выполнена жесткая отрицательная обратная связь

1о относительному положению вершины резца.

Существенной особенностью предлагае25 мой системы управления является то, что взаимосвязь двух ее контуров осуществляется прп наличии прогиба и поворота изделия, причем коррекция положения режущего инструмента осуществляется в

ЗО пределах одного его оборота.

810432

Подобная система позволяет нарезать

Винтовой профиль на любой сложной поBcpxIIocTH Вала как В продольном, та1 и В поперечном сечениях.

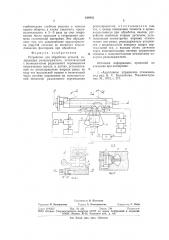

На фиг. 1 показана двухконтурная авпоматичсская система управления упругими перемещениями в процессе оораоотки винтовых поверхностей; на фиг. 2 — — разрез 1 — /1 фиг, 1; па фиг. 3 — разрез Б — Ь фиг. 2.

Первый контур, стабилизирующий положение вершины резца относительно наружного диаметра В>!н,", (об>>абота!!ной поверхности на предыдущих технологических операциях), включает в себя: бесконтактный датчик 1, жестко закрепленный иа рсзце 2, дифференциальный усилитель 1, задатчик глубины резания 4, электромеханический преобразователь 5, сервопривод б. Второй контур слежения за поворотом Ocii резца по нормали к стреле прогиба обрабатываемого изделия состоит пз сскоптактпых датчиков относительного положс1шя 1 и 7, фазочувствительного выпрямителя д, усилителя мощности 9, электрогидропреобразователя 10 и силового сервопривода 11 с поворотной лопастью

12, закрепленной на валу 1>.

Предлагаемое устройство работает слс.!ующим образом.

В процессе обработки Oоа контура работают Взаимосвязанно. Входом первого контура стабилизации относительного по.ло>кения вершины резца н наружного диаметра винта являются упругие перемещения резца и детали (или амплитуды относительных колебаний), которые регистрируются бесконтактным .!атчико. .; 1. Датчик 1 жестко закреплен на резце 2 и устапОВлсн с раооч!!м зазором Л QTI ° ocI!T,71>I!0 наружного диаметра (предварите,пьно обработанной поверхности винта), рег Icipiiруют упругие перемещения резца в течение одного оборота. Сигнал с датчика 1, пропорцнональныи относительному перемещению, преобразуется в электрический сигнал U, и поступает на вход дифференциального усилителя >, где сравнивается с сигналом Uq задатчпка r7yoiiны резания 4.

Глубина резания может задаваться вручную или автоматически по программе в процессе резания. Усиленный сигнал рассогласования (управляющий сигнал) U> гоступает на вход электрогидропреобразоватсля 5, где преобразуется в механическое перемещение ÓI. Преобразователь 5, ось которого жестко соединена с золотником сервопривода, управляет положением последнего пропорционально входному сигналу U, тем самым распределяя давление в камерах рабочего цилиндра сервопривода 6, определяет положение вершины резца 2. При этом обеспечивается строгая стабилизация глубины резания в течс ше одного оборота, что приводит к мни;;мизации относительных копебаний.

Входом второго контура, слежения за уITioì поворота оси резца по нормали к стреле прогиба, является изменение рабоч 1х зазоров Л в датчиках 1 и 7 (которое

Обусловлено прогибом обрабатываемого

1!зделия в процессе резания), где преобразуются в э ie!;Tpii! ескис с!!гна.пы U! н Ь !, 1 азность которых определяет угол наклона касательной к стреле прогиба. Сигналы с датчиков 1 и 7 являются входнь:ми величинами фазочувствительности выпрямителя 8, где выпрямля!отея и средняя состав15 ляющая каждого полезного сигнала U, и

Ь", поступает на вход усилителя мощности

9, который формирует управляющий сигнал U< с учетом знака поворота оси резца и подает огo на в.,о I J Iåic!poãii:Ipoïðå20 образователя 10.

Последний управляет положением золоTн lка, а слсдОI>аTс>!! о, распределяет д!!В.пение в полостях силового сервоприго:;а 11, с поворотной лопастью 12, закреп25 лснной па валу 1>, ось которого проходит через вершину резца 2, что позво",ÿåò поьысить точность позиционирования режущих кромок резца. Закрепленный на ва. у

1 >, корпус 14 сервопривода б поворачивается вместе с резцом на измеренные углы

iI,7I сг! в зависимости от зоны резания поворота Oáðàáàòûâàåìîãî изделия до тех пор, пока сигналы датчиков 1 и 7 не бy>IyT соответствовать начальным зазорам

Л датчиков. В процессе обработки функц!1,н!пру!от два контура одновременно, это позволяет вершине резца перемещаться по эквндистантной кривой Относительно изогнутой осн обрабатываемого ходового

40 в,.:!та, Взаимосвязь между двумя контурами осуществляется за счет,пруг1гх персмс!цс-!

111й c »IOTO Обра б !тывасмогo iia IC7II ß. Р абота каждого контура отдельно при наличии прогиба обрабатываемого винта ппинцпппально невозмо>кна. Резец при работе;!Олжсн 1 меть две степени c8000;II>i поворот вокруг оси, проходящий через его вершину, и перемещение по оси Y.

Пос 7CIIIce позволяет вершине резца двигаться, в процессе обработки, эквидистантно стреле прогиба обрабатываемого изделия. В то же время, одновременная работа двух контуров позволяет нарезать винтовой профиль на любой сложной поверхности винта в продольном и поперечном сечениях.

Использование предлагаемого устройства на токарном станке 1Аб1б при отсутст60 Вин лю:!етов позволилн сократить погрешность обработки ходовых винтов по профилю ii шагу резьоы в 9 — 15 раз, в зависимости от частоты угловой скорости ! нпнндс,пя, повысить внброустойчивость станка при резании в 2,5 — 3 раза, за счет

810432

I з ь — г

7

М и аг.3

Составитель В. Платонов

Коррсктор С. Файн

Текред А. Камышникова

Редактор В. Большакова лаказ 218/227 Изд. ¹ 220 Тираж 784 Подина кое

11ПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К-З5, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент» стабилизации глубины резания в течение одного оборота, а также увеличить производительность в 2 — 3 раза за счет сокращения числа проходов и сокращения времени статической настройки. Это обусловлено тем, что динамические характеристики упругой системы не являются определяющими факторами при обработке.

Формула изобретения

Устройство для обработки деталей, содержащее резцедержатель, установленный с возможностью радиального перемещения относительно детали, и датчик, установленный на резцедержателе впереди резца по ходу его продольной подачи и включенный через систему управления на исполнительный механизм радиального перемещения рсзцедержателя, о т л и ч а ю щ е е с я тем, что, с целью повышения точности и производительности при обработке винтов, устройство снабжено вторым датчиком, установленным симметрично первому относительно оси резца, резцедержатель установлен с возможностью поворота вокруг вертикальной ос», а выходы обоих датчиков через дополнительную систему управления

10 связаны с исполнительным механизмом поворота резцедержателя, Источник информации, принятый во внимание при экспертизе:

1. «Адаптивное управление станками», под ред. Б. С. Балакшина. Машиностроение, M., 1973, с. 277.