Способ нанесения защитных по-крытий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

> 8I0635 (61) Дополнительное к авт. свид-ву— (22) Заявлено 12.02.79 (21) 2761401/29-33 с присоединением заявки— (23) Приоритет— (43) Опубликовано О?.03.81. Бюллетень № 9 (45) Дата опубликования описания 09.04.81 (51) М. Кл. С 03 С 17/02

Государственный комитет по делам изобретений и открытий (53) УДК 666.1.056 (088.8) (72) Авторы изобретения

В. М. Фирсов, П. И. Литвинов, И. В. Коробов, М. М. Павлов, В. В. Рязанцев, А. П. Гусев и Л. Ф. Герасимова (71) Заявитель (54) СПОСОБ НАНЕСЕНИЯ

ЗАЩИТНЫХ ПОКРЫТИЙ

Изобретение относится к области нанесения-.покрытий на поверхность изделий из кварцевого стекла в виде. реакторов, ампул, труб, лодочек, тиглей, применяемых в процессах получения полупроводниковых элементов и их соединений, а также приборов на их основе.

Известен способ нанесения защитных покрытий на поверхность изделий из кварцевого стекла, включающий осаждение расплавленного кремнезема, диффузию алюминия и расстекловывание при температуре 1280 — 1290 (1). Закристаллизованный слой, содержащий А1 0з, позволяет по.высить деформационную устойчивость из-: 5 делия при 1200 — 1250 С, но вследствие диффузии щелочных элементов через границы зерен кристобалита кристаллизационная устойчивость снижается. Данные покрытия непрозрачны, пористы, разрушают- 20 ся при термоциклировании.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ нанесения защитных покрытий на трубы из кварцевого стек- 25 ла путем плавления порошка при температуре поверхности 1450 — 1750 С. Расход водорода в этом способе составляет 17 лЯчас, кислорода 16 м /час, природного газа

10 м /час, шихты 0,6 — 2,5 кг/час. ЭЮ

Однако покрытие, полученное по этому способу, не обладает достаточной деформационной и химической устойчивостью.

Цель изобретения — повышение деформационной и химической устойчивости покрытия. — Поставленная цель достигается тем, что в известном способе нанесение защитных покрытий на изделие из кварцевого стекла путем плавления порошка и осаждения его на поверхности изделия при температуре

1450 — -1750 С, плавление осуществляют из порошка следующего гранулометрического состава, вес. Я>. 5 — 15 мкм 15 — 20, 15—

25 мкл ; 65 — 75, 25 — 50 л км 5 — 20, причем концентрация порошка в к,:слороде составляет 0,2 — 0,7 г/л, удельный расход водорода 20 — 55 м /кг, удельный расход материала к единице поверхности 0,002 — 0,008 гlсм .

Целесообразно процесс осаждения вести одновременно с калибровкой изделий.

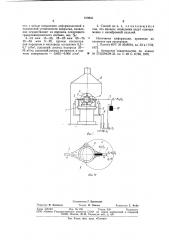

На чертеже приведена принципиальная схема устройства для осуществления предложенного способа.

Устрйство для нанесения защитных покрытий состоит из станка для обработки и изготовления изделий, включающего подвижную каретку 1 с кислородно-водородными горелками внутреннего смешения 2 — 3, зажимные патроны 4, графитовый цилиндр

810635 для калибровки б„ а также газовых линий

6, линий приготовления смеси порошка с кислородом 7, вентиляционного зонта 8. Изделие из кварцевого стекла 9 — трубу

В 200 мм, закрепляют в патрон 4. Скорость вращения изделия плавно регулируют в пределах 20 — 160 об/мин, скорость передвижения горелок 50 — 700 мм/мин. В качестве материала для получения прозрачных покрытий используют А1 0з, ZrQ>, Y 03 и их сме- 10 си. Конструкция дозатора 10 позволяет получать концентрации порошка в кислороде от 0,1 до 1,0 г/л при гранулометрическом составе 5 — 15 мкм — 15 — 20%, 15 — 25 мкм—

65 — 75%, 25 — -50 мкм — 5 — 20%. Полученную 15 смесь материала с кислородом подают в горелочное устройство 8, откуда смесь поступает в спутный поток продуктов горения без перемешивания (фиг. 1а). Одновременно, оплавляясь, порошок осаждается на трубу 9, образуя прозрачную пленку 11 на поверхности.

Горелочное устройство 2 совместно с устройством 3 служит для нагревания подложки до 1450 — 1750 С, что осуществляет- 25 ся при общем расходе водорода от 10 до

25 мзlчас и соотношении к расходу кислоV„„ рода, равным а н, — — " = 0,95 — 0,0. Пр,и

1 о. увеличении диаметра изделия из кварца более 200 мм необходимо увеличение горелочных устройств 2 до 2 шт., при уменьшении до 50 мм достаточно одного устройства 8, Подача порошка в спутный поток без перемешивания приводит к осаждению основной его части (85 — 90%) в зоне высоких температур подложки (1450 — 1750 С), интенсивному прогреву всей массы до температур, достаточных для образования про- 40 зрачного слоя покрытия.

А1аОз

195 (5 — 15 мкм — 17%

15 — 25 мкм — 70%

25 — 50 мкм — 13%) к 120

1 500

Ниже приведен конкретный пример осуществления указанного способа, Наименование эксплуатационного параметра кристаллическая стойкость

1 50О С

1=3 часа, мм деформационная стойкость, %

Наименование образца химическая стойкость, ДС о/ срок службы, час

10,05 — 0,08

0„2 — 0,25

0,7 — 1,0

0,5 — 1,0

1. 5 — 1,7

4,5 —.5,0

5 — 10

166

i156

112

Кристаллизационная стойкость опреде- 45 ляется толщиной слоя кристобалита, образующегося под покрытием, Полученное покрытие из прозрачного

А1 0, в сравнении с непрозрачным покрытием значительно повышает кристаллиза- 50 ционную, деформационную и химическую стойкость кварцевого стекла.

Покрытие А1 03 прозрачное

Покрытие А1 03 непрозрачное

Исходное кв. стекло

Пример 1. Измеренные данные оптимального процесса.

Расход водорода в горелки, мз/час 17

Удельный расход водорода на единицу материала, м /кг 35

Расход кислорода в горелки, мз/час

Напыляемый материал

Время напыления, мин

Расход материала

А1 0,, г

Расход кислорода в смеси, дмз 390

Труба из кварцевого стекла, мм, длина 2 000 мм

Ход горелок, мм

Длина напыляющего участка, мм 1 550

Количество заходов при напылении 7.

Изменение веса трубы (вес напыленного слоя), г 169,7

Число оборотов трубы, об/ мин

Концентрация порошка в кислороде, г/дм 0,45

Удельный расход материала к единице напыляемой поверхности, гlсм 0,005

Скорость продвижения горелок, мм/мин 415

Измеренная толщина покрытий, мкм 70

В результате выполнения способа с указанными параметрами получено прозрачное покрытие, защитные свойства которого приведены в таблице.

Формула изобретения

1, Способ нанесения защитных покрытий на изделия из кварцевого стекла путем плавления порошка и осаждения его на поверхности изделия при температуре

1450 — 1750 С, отлича ю щи и с я тем, 810635

Фиг. /

Г

Фиг. /а

Составитель Г. Буровцева

Техред И. Пенчко

Редактор И. Квачадзе

Корректор С. Файн

Заказ 419/361 Изд. № 295 Тираж 530 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент» что, с целью повышения деформационной и химической устойчивости покрытия, плавление осуществляют из порошка следующего гранулометрического состава, вес. о г.

5 — 15 мкм 15 — 20, 15 — 25 мкм 65 — 75

25- 50 мкм 5 — 20, причем концентрация порошков в кислороде составляет 0,2—

0,7 г/дмз, удельный расход водорода 20—

55 мз/кг, удельный расход материала к единице поверхности — 0,002 — 0,008 г/см .

2. Способ по п. 1, отличающийся тем, что процесс осаждения ведут одновременно с калибровкой изделий.

Источники информации, принятые во внимание при экспертизе:

1. Патент ФРГ № 2038564, кл. 32 в 17/22, 1973.

2. Авторское свидетельство по заявке

10 № 2725594/29-33, кл. С 03 С 17/30, 1978.