Способ изготовления керамическихзаготовок

Иллюстрации

Показать всеРеферат

О П И С А Н И Е «» Sl0640

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сава Саветскик

Социалистическик

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.07.78 (21) 2637437/29-33 с присоединением заявки— (23) Приоритет— (51) М.Кл.з С 04 В 35, 00

В 28 В 3/00

Государстееииый комитет ло делам изобретений и открытий (43) Опубликовано 07.03.81. Бюллетень № 9 (53) УДК 666.3.032 (088.8) (45) Дата опубликования описания 09.04-.81 (72) Авторы изобретения

В. К. Колесов и А. В. Степанов (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ

КЕРАМИЧЕСКИХ ЗАГОТОВОК

Изобретение относится к области. получения керамических заготовок, преимущественно ферритовых, содержащих в качестве связки поливиниловый спирт.

Известен способ получения керамических загoTO BOIK, при котором пресс-поропток, содержащий необходимое количество связки, пластификатора, смазки, засыпают в пресс-форму и .п рессуют односторонним или двусторонним прессованием. Влажность пресс-порошка дол жана быть при этом в определенных пределах (1). .При недостаточной влажности пресспорошка отпрессованные изделия имеют малую механическую:прочность, появляются сколы,и трещины. Кроме того, невысокая прочность заготовок непосредственно после прессования требует с ними бережного обращения, а наличие значительного количества влаги— сушки перед обжигом.

Известен способ изготовления керамических изделий, в том числе ферритовых, путем приготовлеыия пресс-массы с введением органического связующего, имеющего температуру плавления 60 — 63 С в количестве .30 — 60% по объему с последующим формованием при температуре до

200 С (2).

Однако этот способ аналогичен формованию путем литья под давлением с присущими этому способу недостатками в отличии от формования способом сухого прессования.

Наиболее близким к изобретению является способ изготовления ферритовых изделий, включающий приготовление пресспорошка с введением в качестве связки

1о водного раствора поливинилового спирта, прессование изделий с их последующим обжигом, в котором с целью улучшения прессуемости в раствор поливинилового спирта вводят роданистый аммоний (3).

Недостатком известного способа является невысокая механическая прочность прессовок.

Цель изобретения — улучшение фор20 муемости и увеличение .механической прочности заготовок.

Указанная цель достигается тем, что в известном способе изготовления керамических заготовок путем приготовления пресс26 порошка с использованием в качестве связки водного раствора поливинилового спирта и формования методом сухого прессования, прессование осуществляют в прессформе, подогретой до температуры 40—

3о 200 С, 810640

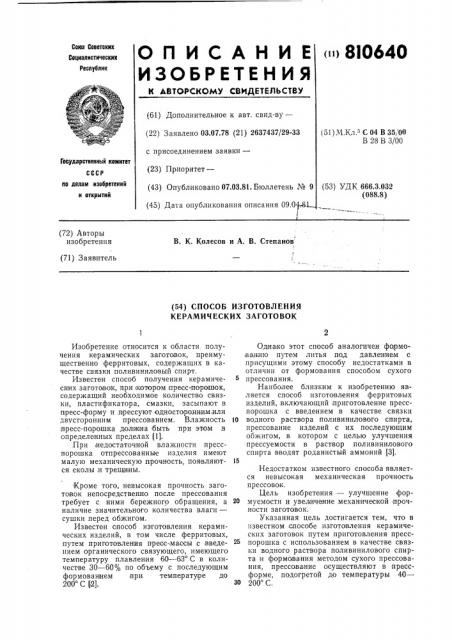

На фиг. 1 представлен график измене,ния механической прочности заготовок, спрессованных из порошка с влажностью

0,2%, полученного сушкой распылением.

Из графика .вид но, что прочность заготовок с увеличением температуры прессформы возрастает, достигая максимума при температуре 180 — 200 С. Дальнейшее увеличение температуры приводит к снижению прочности заготовок, вызванному разложением поливинилового спирта.

На фиг. 2 представлены графики изменения прочности заготовок, спрессованных из пресс-,порошочков, полученных различными способами, от времени сушки при комнатной температуре.

Кривая 1 — прессование порошков, полученных:п ротиркой через сито (W=1,5%, Р = 1,5 т/см ") при температуре пресс-формы

170 — 180 С. Кривая 2 — прессованпе порошков, полученных сушкой распылением (W=0,2%, Р = 1,5 т/см ) при температуре пресс-формы

190 — 200 С.

Кривая 3 — прессование порошков, полученных протиркой через сито (W = 1,5%, Р = 1,6 т/с,ьР) при температуре пресс-формы

20 С.

Кривая 4 — прессование порошков, полученных сушкой распылением (W = 0,2%, P = 1,5 т/см ) при температуре пресс-формы

20 С.

Из графика следует, что наибольшей прочностью непосредственно после прессования обладают заготовки, спрессованные в горячей прессчформе.

В случае прессования при комнатной температуре пресс-формы прочность заготовок, отпрессова нных из пресс-порошка, полученного протиркой через сито, увеличивается с увеличением времени сушки и достигает, максимума через 2 — 3 суток, а у

"";àãîòîâîê, спрессованных из пресс-порошка, полученного сушкой распылением, механическая прочность с увеличением времени сушки практически не увеличивается.

Пример осуществления способа.

В качестве исходной шихты использовался Ып — Zn ферр итовый порошок с содержанием поливинилового спирта в количестве 1%, .полученный как сушкой распылением, так и протиркой через сито.

Из пресс-порошка прессавались кольца с наружным диаметром 17,6 мм, внутренним диаметром 10 мм и высотой 10 мм.

Механическая прочность колец определялась путем их разрушения при сжатии в радиальном направлении. Прессование проводилось под давлением 1,5 т/см2 и температуре пресс-формы от 20 до 210 С. Выдержка лрессова ния 1 — 2 сек.

Данные по механической прочности (о кг/см ) заготовок приведены в таблице.

Спо о о че температура пресс-формы, С порошка 20 40 100, 110 180 200 210 (!

17 24 22 197 (17,3 20,5 21 i 19,5

Протирка через сито 11"=1,5 о

3,8 4,5 5,8

Сушка распы.тсиием W=0 2о;, Использование предлагаемого способа изготовления керамических изделий поз20 волит улучшить формуемость пресс-порошка, повысить механическую прочность заготовок.

Наиболее эффективен способ прессования в горячей пресс-форме для пресс-порошков, полученных сушкой распылением, особенно для тех, влажность которых равна или близка к нулю.

Максимальная прочность заготовок, отпрессованных в горячей пресс-форме в за30 висимости пресс-порошка, в 4 — 7 раз выше прочности заготовок, отпрессованных при комнатной температуре.

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

50 1. Журавлев Г. И. «Химия и технология ферритов», Изд-во «Химия», М., 1970, с. 151 — 158.

2.,Патент Великобритании № 1006518, кл. С 1 J, опублик. 1965.

3. Авторское свидетельство СССР № 324656, кл. Н 01 F 1/22, 1969.

Способ изготовления керамических заготовок, преимущественно ферритовых, путем приготовления пресс-порошка с использованием в качестве связки водного рас40 твора поливинилового спирта и формования методом сухого прессования, о т л ич а ю шийся тем, что, с целью улучшения формуемости и увеличения механической прочности заготовок, прессование осуще45 ствляют в пресс-форме, подогретой до температуры 40 — 200 С.

810640

1/ к%май

2/—

22!

20" Ъг I л% уГ

Составитель С. Поймалова

Техред И. Пенчко

Корректор С. Файн

Редактор И. Квачадзе

Заказ 345/352 Изд. ¹ 226 Тираж 661 Подписное

НПО сПоиск> Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. сПатентъ

6(„!

/О у

PL

/д

I6

14

2О /О бО Ю Л7О 12О 1И 1бО 1И 2ОО

6 12 Ю 21 УО Ж 42 46 Я Ю б6 72g,pe

Фиг, 2