Способ выделения ксилита

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Реснублик

О П И С А Н И Е >83066!

ИЗОБРЕТЕ Н И Я

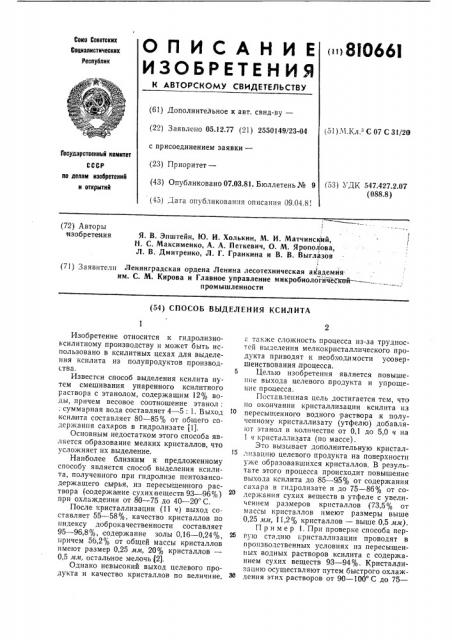

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 05.12.77 (21) 2550149/23-04 (51) М.Кл.з С 07 С 31/20 с присоединением заявки— (23) Приоритет—

Государственный комитет по делам изобретений и открытий (43) Опубликовано 07.03.81. Бюллетень № 9 (53) УДК 547.427.2.07 (088.8) (45) Дата опубликования описания 09.04.8! (72) Авторы изобретения

Я. В. Эпштейн, Ю. И. Холькин, M. И. Матчинский, Н, С. Максименко, А. А. Петкевич, О. М. Ярополова, Л. В. Дмитренко, Л. Г. Гранкина и В. В. Выглазов (71) Заявители Ленинградская ордена Ленина лесотехническая академияим. С. М. Кирова и Главное управление микробиологическттй — -— промышленности (54) СПОСОБ ВЫДЕЛЕНИЯ КСИЛИТА

Изобретение относится к гидролизноксилитному производству и может быть использовано в ксилитных цехах для выделения ксилита из полупродуктов производства. 5

Известен способ выделения ксилита путем смешивания упаренного ксилитного раствора с этанолом, содержащим 12% воды, причем весовое соотношение этанол:

: суммарная вода составляет 4 — 5: 1. Выход ксил ита составляет 80 — 85% от общего содержания сахаров в гидролизате (1).

Основным недостатком этого способа является образование мелких кристаллов, что усложняет их выделение.

Наиболее близким к предложенному способу является способ выделения ксилита, полученного при гидролизе пентозансодержащего сырья, .из пересыщенного раствора (содержа ние сухих веществ 93 — 96%) при охлаждении от 80 — 75 до 40 — 20" С.

После кристаллизации (11 ч) выход составляет 55 — 58%, качество кристаллов по индексу доброкачественности составляет

95 — 96,8 %, содержание золы О, 1 6 — 0,24 %, 25 причем 56,2% от общей массы кристаллов имеют размер 0,25 мм, 20% кристаллов—

0,5 мм, осталыное мелочь (2).

Однако невысокий выход целевого продукта и качество кристаллов по величине, : также сложность процесса нз-за трудностей выделения мелкокристаллического продукта приводят к необходимости усовершенствования процесса.

Целью изобретения является повышеппе выхода целевого продукта и упрощение процесса.

Поставленная цель достигается тем, что по окончании кристаллизации ксилита из пересыщенного водного раствора .к полученному крпсталлизату (утфелю) добавляог этанол в количестве от О,1 до 5,0 ч на

1 ч кристаллизата (по массе).

Это вызывает дополнительную кристаллизацию целевого продукта на поверхности уже образовавшихся кристаллов. В результате этого процесса происходит повышение выхода ксилита до 85 — 95% or содержания сахара в гидролизате и до 75 — 86% от содержания сухих веществ в утфеле с увеличением размеров кристаллов (73,5 jp от массы кристаллов имеют размеры выше

0,25 люлю, 11,2% кристаллов — выше 0,5 мл ).

Пример 1. При проверке способа пергую стадию кристаллизации проводят в производственных условиях из пересыщенных водных растворов ксилита с содержанием сухих веществ 93 — 94%. Кристалли;,çöèþ осуществляют путем быстрого охлаждения этих растворов от 90 †1 С до 75—

8106а

80 С, достигая степени пересыщения ксилигного раствора 1,1 — 1,2, с последующим медленным охлаждением кристаллизуемого продукта до 40 С в течение 11 ч. При этих условиях обеспечивается выход кристаллов !

52% от сухих веществ утфеля (определяют отделением па центрифуге).

Характеристика:полученного утфеля: истинное содержание сухих веществ 93,14оо, рН 5,9; количество золы 0,05%, редуцпрую- 10 щих веществ (РВ) 0,23% от сухих веществ; содержание ксилита в образце по методу

Г КХ и бумажной хроматографии 88% от сухих веществ.

Утфель обрабатывают 96,5%-,ным эта нолом в соотношении 1: 1,5 (по массе). Для этого в колбу с обратным холодильником и мешалкой вносят 50,20 г утфеля, добавляют 75,30 г этанола и содержимое колбы тщательно перемешивают при комнатной температуре в течение 5 яин. После отстаивания и удаления этанола фильтрацией остаток высушивают до постоянного веса в эксикаторе над СаСI2 при комнатной температуре. Получают 40,!55 г продукта. Вы- 25 ход составляет 86,7% от сухих веществ утфеля или 98,8оо (см. таблицу) от содержания сахара, поступающего на гидрирование.

С целью повышения качества ксилита 30 проводят его вторичную обработку 96,5%ным этанолом при соотношении ксилит: этанол 1: 0,5 (по массе). Для этого в колбу с обратным холодильником и мешалкой помещают навеску 824 г ксилита и добавля- 35

IoT к нему 4,12 г этанола (см. таблицу).

Содержимое колбы тщательно перемешивают при комнатной температуре в течение

5 мин. После отстаивания и удаления эта!

1àèìåíîâàíèå опыта

Масса полученных, кристаллов ксилита, (г

Выход ксилпта от содержания ксилозы, Выход ксилита от сухих вешеств утфслч, %

Масса тфеля, Взятого на обработку, г !

Темпера-! тура плавления ксилита, С (вторичная обра ботка кристаллов этанолом в соотношении (по массе) обработка утфсля этанолом в соотношении (по массе) cg д д o

Я.

o > х -

40,,55

7„98

;36.63

7.,78

36„97

896

35,20

g,87

36, 5 8..7

1: 1,5

1:1

1: 0,5

1:5

1: 0,1

i0„20

8,24

50,76 с1,23

60,65

9,36

50„00

9,05

50,00

10,00

1: 0,5

1: 0,5

1: 0,5

1; 0,5

1: 0,5

40 75 — 80 до 30 — 40 С, отличающийся тем, что, с целью увеличения выхода целевого продукта и упрощения процесса, по окончании кристаллизации к полученному кристаллизату добавляют этанол в количе45 стве от 0,1 до 5,0 ч. на 1 ч. кристаллизата (по массе), Формула изобретения

Способ выделения ксилита из гидролпзата, полученного гидролизом пентозансодер>кашего сырья, включающий стадию кристаллизации ксилита из водного пересыщснного раствора при его охлаждении от иола фильтрацией остаток высушивают до постоянной массы в эксикаторе над СаС12 при комнатной температуре. Выход ксилита и его температура плавления указаны в таблице.

Пример 2. Режимы получения утфеля и его обработки этанолом соответствуют данным, приведенным в примере 1, за исключением соотношения утфель: этанол; в примере 2 выбрано соотношение 1: 1 (по массе) . Результаты опытов приведены в таблице.

Пример 3. Режимы получения и обработки утфеля соответствуют данным, приведенным в примере 1, но соотношение утфель: этанол равно 1: 0 5 (по массе) . Результаты опытов приведены в таблице.

Пример 4. Режимы получения и обработки утфеля соответствуют данным, приведе!шым в примере 1, но соотношение утфель: этанол равно 1: 5 (по массе). Рсзультаты опытов приведены в таблице.

Пример 5. Режимы получения и обработки утфеля соответствуют данным, приведенным в примере 1, но соотношение утфель: этанол равно 1,0: 0,1 (по массе).

Результаты опытов приведены в таблице.

11олученцый предло кеннь1м способом продукт соответствует IBQ свои м качественным показателям требованиям ГОСТа

20710-75 на пищевой ксилит. Так,,в частности, температура плавления ксилита 90—

92,4 С (требования ГОСТа 20 10-75:

90 — 94 С).

Газохроматографический анализ показывает, что полученный пищевой ксилит не содержит дополнительных примесей по сравнению с товарным продуктом.

86,7 I 98,8, 89,0

83,7 95,4, 90,2

77 3 I 88.1 88,6

73 .2 83,4 90,7

79,1, 90,2 I 88,5

7 q,7 I 85,.3 (92 Я

754 854 i 895

73,8 84. 90,5

78„1 89 D. 90,0

74,0 845 I 910

810661

Составитель Л. Горбачева

Техред И. Иенчко Корректор И. Осиповская

Гсдактор 3. Бородкина

Заказ 222/226 Изд. № 223 Тираж 448 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент»

Источники информации, принятые во внимание при экспертизе:

1. Патент ФРГ № 2005851, кл. 12 о 5, 03, 1973.

2. Соболева Г. Д., Мешкова В. Я. «Гидр олизная и лесохимическая промышленность», 1970, ¹ 3, с. 23 — 26 (прототип).