Способ контроля качества пропиткиобмоток ctatopob

Иллюстрации

Показать всеРеферат

ц8И42 0

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сак з Соеетских

Социалистических

Ресщолик (б1) Дополнительное к авт. свид-ву (22) Заявлено 13.07.78 (21) 2643267/24-07 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.03.81. Бюллетень № 9 (45) Дата опубликования описания 07.03.81 (51) М. Кл.

Н 02К 15/12

Государстоенный комитет (53) УДК 621.315 (088.8) по делам нзааретений и открытий (72) Авторы изобретения А. Г (54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОПИТКИ

ОБМОТОК СТАТОРО —.k

Изобретение относится к технологии изготовления электрических изделий, а именно — к способам контроля качества пропитки обмоток статоров электрических машин в процессе их изготовления. 5

Известен способ контроля качества готовых обмотанных узлов электрических машин путем измерения сопротивления их изоляции (1).

Однако этот способ контроля, который базируется на применении в цепи измерения сопротивления изоляции высоковольтного напряжения, выдвигает для конструкции технологического оборудования автоматических поточных линий дополнительные ограничения и расходы материальных средств на обеспечение необходимых условий безопасной работы. Кроме того, при данном способе контроля затруднена оценка качества выполнения обмоток, поскольку нет возможности вести контроль за состоянием межвитковой и межсекционной изоляции.

Частично эти недостатки устранены в способе (2) контроля качества пропитки и сушки обмоток электрических машин, например обмотки якоря, путем измерения в резонансной области якоря магнитных потоков в зонах максимальной напряженности его поля, что достигается путем рас- З0 положения индуктора в аксиальном направлении якоря в зоне лобовых частей его обмотки, а приемников — в радиальных направлениях над пазами. При этом, угол между плоскостью расположения индуктора и плоскостью симметрии каждого приемника, проходящий через ось якоря, измеренный в поперечной плоскости якоря, устанавливают равным где k = (у — 1) —: (у+ 1);

z — число пазов якоря; у — шаг обмотки якоря по пазам.

Известный способ контроля качества пропитки имеет существенные недостатки, а именно — низкое качество контроля пропитки, а также ограниченность применения, т. к. применение данного способа невозможно в поточных линиях производства электрических машин и в технологических процессах капельной пропитки, т. е. в условиях, когда пропитка обмотанного узла электрической машины осуществляется при его вращении вокруг оси.

Целью настоящего изобретения является обеспечение контроля качества пропитки обмоток электрических машин на поточных

811420

15

20 линиях в процессе изготовления и повышение его точности.

Указанная цель достигается тем, что относительно внутренней и наружной поверхностей лобовых частей статора друг против друга параллельно оси вращения располагают две пары электродов прямоугольной формы размерами S=Й z, где Й вЂ” высота лооовой части обмотки статора, z — длина шага между смежными зубцами сердечника статора, образуя емкостные датчики.

В качестве измеряемой электрической характеристики используют электрическую емкость и измеряют значения электрической емкости каждого межэлектр одного объема емкостных датчиков до процесса пропитки и многократно — во время пропитки.

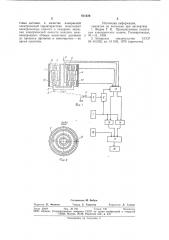

На фиг. 1 изображена функциональная схема устройства, реализующего предлагаемый способ; на фиг. 2 — вид по стрелке А.

Контроль качества пропитки обмотки статоров электрических машин осуществляется следующим образом.

До начала процесса пропитки статор 1 устанавливают на суппорте 2 и с помощью размещенного на суппорте ключевого зубца 3, расположенного на середине дуги между двумя лобовыми смежными пазами сердечника 4 статора 1, фиксируют начало фазы вращения. При каждом обороте суппорта 2, а следовательно, и статора 1 замыкается контакт 5. Тем самым запускается генератор импульсов 6. При одном обороте статора 1 генератор импульсов вырабатывает число импульсов, равное числу пазов сердечника 4 статора. Оператор установки с помощью блока выбора зоны контроля 7 передает в преобразователь «код — время» 8 код контролируемого участка. К моменту подхода к зоне между электродами емкостного датчика 9 и 10 выбранной контролируемой зоны лобовых частей 11 и 12 обмотки статора 1 преобразователь «код — время» 8 дает разрешение схеме измерения 13 на замер емкости между электродами емкостного датчика 9 и 10. Результат замера, отражающий состояние выбранной зоны лобовых частей

11 и 12 обмотки статора 1 перед пропиткой, запоминается блоком запоминания предварительных данных 14 в ячейке, соответствующей коду, выбранному и переданному из блока выбора зоны контроля 7.

Электроды емкостного датчика 9 и 10, закрепленные на специальном приспособлении 15, удалены на определенное расстояние (технологически допустимый зазор) от внутренней и наружной поверхностей лобовых частей 11 и 12 обмотки статора 1, Обмотка статора со своим межпроводным объемом является для емкостного датчика межэлектродной средой, диэлектрическая проницаемость которой в процессе пропит25

G5 ки изменяется согласно нижеприведенной зависимости

"— В+ Ж где е, — относительная диэлектрическая проницаемость среды перед пропиткой при воздушном заполнении межпроводного пространства; е — относительная диэлектрическая проницаемость среды после пропитки при заполнении межпроводного пространства пропиточным составом; е — относительная динамическая (переходная) диэлектрическая проницаемость среды в процессе пропитки; е — нормированная (эталонная) относительная диэлектрическая проницаемость среды после пропитки для обмоток рассматриваемой серии.

Следует подчеркнуть, что электроды емкостных датчиков 9 и 10 вместе со спецприспособлением 15 до и в процессе пропитки ,во вращательном движении статора 1 не участвуют и относительно последнего жестко закреплены.

В процессе пропитки производится ранее приведенная последовательность операций, и результаты замера, отражающие состояние выбранной контролируемой зоны лобовой части обмотки 11 и 12 статора 1 в процессе пропитки, запоминаются блоком запоминания текущих данных 16 в ячейке, соответствующей коду, выбранному и переданному из блока выбора зоны контроля 7.

Затем блоком сравнения 17 путем анализа данных блоков 14, 16 и 18, последний из которых является блоком выработки эталонного значения емкости, определяется степень качества пропитки статора электрической машины, которая выводится на блок индикации 19.

Формула изобретения

Способ контроля качества пропитки обмоток статоров, включающий измерение значений электрической характеристики и сравнение результатов измерений с эталонными значениями, отличающийся тем, что, с целью обеспечения контроля качества пропитки обмоток на поточных линиях в процессе изготовления и повышения его точности, относительно внутренней и наружной поверхностей лобовых частей статора друг против друга параллельно его оси вращения располагают две пары электродов прямоугольной формы размерами

S=h.z, где h — высота лобовой части статора, z — длина шага между смежными зубцами сердечника статора, образуя емко.

А р

Составитель М. Забуга

Техред 3. Тарасова

Корректор Л. Слепая

Редактор Б. Федотов

Заказ 358/9 Изд. № 183 Тираж 749 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 стные датчики, в качестве измеряемой электрической характеристики используют электрическую емкость и измеряют значения электрической емкости каждого межэлектродного объема емкостных датчиков до процесса пропитки и многократно — во время пропитки.

Источники информации, принятые во внимание при экспертизе

1. Жерве Г. К. Промышленные испытания электрических машин, Госэнергоиздат, 5 М.— Л., 1959.

2. Авторское свидетельство СССР № 541202, кл. Н 01В, 1976 (прототип).