Способ производства многослойныхбаллонов c внутренним коррозионностой-ким слоем

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистическик

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Х АВТОРСКОМУ С ЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 22.03. 79 (21) 2769600/25-27 (51)М, Кл. с присоединением заявки М— (23) Приоритет

В 21 D 51/24

В 23 К 31/06

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 15.0381, Бюллетень Н9 10

Дата опубликования описания 15. 03. 81 (53) УДК 621.774.. 5 (088. 8) Д.A.Äóäêî, Э.Г.Соколов, Л.Ф.Богдановская, В.M.Kåâëè÷, А.С.Скугар, Н.Д.Гонтаренко, В.В.Мазурейко, Г.B..Теряев, В.A.Àëåøèí и Н.A.Aíòðîïoâà

Г- — ---. ..т °

Ордена Ленина и ордена Трудового Крас(ного Знам ни — - институт электросварки им. Е, О. Патона

\ (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОИНЫХ БАЛЛОНОВ

С ВНУТРЕННИМ КОРРОЗИОННОСТОИКИМ СЛОЕМ

Однако известный способ производства многослойных баллонов с внутренним коррозионностойким слоем требует обязательного выполнения в определенной последовательности технологических операций и соблюдения определенного порядка выполнения сварных швов, которые обусловлены требованием не подвергать повторному нагреву высоколегированный соединяющий многослойный цилиндр с монолитными концевыми участками швов и oeieспечить его коррозионную стойкость; наличия в изготовленных баллонах сварных кольцевых швов, являющихся технологическими концентраторами напряжений; изготовления отдельных монолитных элементов, формуеьых затем в горлоИзобретение относится к сварке, в частности к способам производства многослойных баллонов с внутренним коррозионностойким слоем, и может быть использовано в химическом машиностроении и других отраслях промышленности.

Известен способ изготовления бал лонов, при котором монолитную цилиндрическую трубную заготовку нагревают и роликом формируют днище и горловину баллона (1 ).

Этот способ характеризуется малым запасом пластичности изделия.

В аварийных случаях в сосудах с моно- 15 литными стенками дефекты (трещины) распространяются сразу на всю толщину стенки, и разрушение происходит почти мгновенно, освобожденная энергия придает разрушению характер опас- 20 ного взрыва. Увеличение рабочего давления баллона требует увеличения толщины стенки оболочки, что увеличивает расход материала и вес баллона и влечет за собой увеличение мощности необходимого технологичес.кого оборудования, что не всегда возможно. Баллоны, изготовленные по данному способу, требуют частого освидетельствования и периодической 30 очистки внутренней поверхности травителями, это связано с дополнительными мерами по охране окружающей среды.

Наиболее близким к изобретению по технической сущности является способ производства многослойных баллонов с внутренним коррозионностойким слоем, включающий намотку стальной полосы на цилиндрическую обечайку до образования многослойного цилиндра и формирование горловин (2 ).

8123Э4

gcI

Э где D — внешний диаметр многослойного цилиндра, см;

d — внешний диаметр горловин,см;

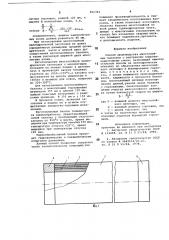

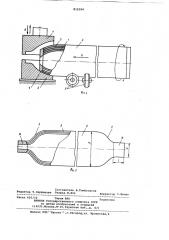

1 — длина горловин, см; и затем нэ полученных монолитных концевых участков формируют горловины, На фиг. 1 изображен многослойный цилиндр с эамоноличенными кольцами на концах участков полученный по предложенному способу; на фиг. 2 схема формовки концевых участков многослойного цилиндра в горловины; на фиг. 3 — многослойный баллон, выполненный с двумя горловинами.

Способ изготовления многослойных баллонов осуцествляется следующим образом.

На центральную обечайку 1 из коррозионностойкой стали, например нержавеющей, производят намотку расчетного количества слоев 2 высокопрочной нормализованной полосовой стали непрерывного проката,до образования многослойного цилиндра 3.

После этого концевые участки многослойного цилиндра 3 замоноличинают путем соединения смежных слоев 2 контактной сваркой с образованием мойолитных колец 4 расчетной ширины, которую определяют из зависимости предварительно заданных размерных величин формируемых монолитных горловин и внешнего диаметра D монолитных колец 4, равного диаметру многослойного цилиндра, эта занисимость выражается отношением диаметра 0 монолитных колец к внешнему диаметру d формируемой монолитной горловины, как отношение длины формируемой монолитной горловины к ширине В эамоноличенного кольца, 20

50 т.е. откуда

Далее концевые участки многослойного цилиндра 3 (см. фиг. 2) нагревают до темйературы заковки в целевой печи и затем роликами 5 подают в штампы молота и путем приложения усилия (стрелка A) производят законну в матрице б и пуансоне 7, при этом цилиндр непрерывно подают вдоль оси (стрелка Б) и непрерывно вращают вокруг оси (стрелка В) до образо60

65 вину,что приводит к дополнительным затратам времени, Цель изобретения — повышение производительности, надежности и прочности баллонов.

Для этого многослойный цилиндр изготавливают длиной, равной длине баллона с горловинами, омоноличивают концевые участки многослойного цилиндра путем контактной сварки на ширине вания многослойного баллона, содержащего цилиндрическую многослойную стенку 8, бесшовно переходящую в многослойные стенки закруглений (днищ)

9, равномерно утолщающихся на криволинейном переходе от цилиндрической части баллона к монолитным горловинам 10.

Изготавливают опытный образец. многослойного баллона емкостью 400 л из высокопрочной рулонной стали

12ХГНМФ (пять слоев по 4 мм) с центральной нержавеющей обечайкой иэ стали 08Х18Н10Т диаметром 425 мм с толщиной стенки 6 мм. Иэ стали

12ХГНФМ толщиной 4 мм строчкой изготавливаются клинонидные вставки.

К центральной обечайке иэ стали

00Х18Н10Т привариваются одним стыковым швом клинонидные вставки и конец рулонной полосы из высокопрочной стали 12ХГНМФ толщиной 4 мм.

Для снарки применяются электроды типа ЭА-2 марки ОЗЛ/б,диаметром 3 мм, сила сварочного тока 100 †1 A.

После чего на трехвалковых вальцах или специальной намоточной машине производится нанивка рулонной стали на центральную обечайку до образования многослойного цилиндра с внешним диаметром 465 мм и толщиной стенки 26 мм.

Заварка замыкающего шна производится электродами УОНИ 13/55 диаметром 4 мм, сила сварочного тока 180200 A.

В процессе навивки рулонной стали на центральную обечайку продольные кромки полосы с двух сторон зачищаются наждачным кругом на ширину

100-120 мм до металлического блеска.

Затем концевые участки многослойного цилиндра эамоноличиваются с образованием монолитных колец расчетной ширины путем соединения смежных слоев контактной сваркой, которая производятся на машине MJB-12001 установочной мощности 1100 кВт, силой тока 50-60 кА, давлением на ролики

5 т и скоростью сварки 2-3 м/ч.

Расчетную ширину замоноличенных колец определяют иэ зависимости предварительно заданных размерных величин формируемых монолитных горловин и размерных неличин монолитных колец. Для создания наиболее мягких режимов деформации при формовке выбирают следующие размеры монолитных горловин: диаметр d 155 мм, длина

Р 120 мм.

Ширину монолитных колец определяют иэ отношения внешнего диаметра D монолитных колец, равного 465 мм, к внешнему диаметру d формируемых монолитных горловин, равного 155 мм, и отношения длины формируемых моно812394 литных горловин, равной 120 мм, к ширине В монолитных колец, т.е.

7 а в откуда В = 465 = 4 мм, 155 12O р ) следовательно, ширина замоноличенных колец должна равняться 40 ьм.

При изготовлении многослойной цилиндрической заготовки ее длина определяется размерами средней цилиндрической части и длиной двух дуг 10 закругления изготовляемого баллона, а также расчетной шириной двух монолитных колец.

Изготовленную многослойную цилиндрическую заготовку с монолитными кольцами на концах подают в щелевую печь и производят нагрев концевых участков до 1050-1150 С,а заковка осуществляется на молоте мощностью в

1000кг в штампах для ковки, нагретых щ до 200-300 С.

Для изготовления многослойного баллона с монолитными горловинами диаметром 155 мм и длиной 120 мм. выбран ковочный инструмент с радиусами кривизны R 350 мм и r 150 мм.

В процессе ковки, вращения заготовки и подачу ее в штампы осуществляют поворотно-подающим механизмом.

Изготовленный баллон подвергается термообработке, представляющей собой закалку с последующим отпуском: закалка от 950 С в масло, время выдержки при температуре закалки 100 мин, температура отпуска 620" С, время З5 выдержки при темпер атуре отпуска

120 мин.

Термообработанный баллон проходит гидравлические и пневматические испытания давлением. 40

Данный способ позволяет сократить число технологических операций,что повышает производительность и снижает трудоемкость изготовления баллонов, а также позволяет изготовить оболочку баллона многослойной по всей длине (цилиндрическая часть, днище) с монолитными горловинами на концах без кольцевых сварных швов, что повышает надежность, прочность и долговечность иэделия.

Формула изобретения

Способ производства многослойных баллонов с внутренним коррозионностойким слоем, включающий намотку стальной полосы на цилиндрическую обечайку до образования многослойного цилиндра и формирование горловин, отличающийся тем, что, с целЬю повышения производительности, надежности и прочности баллонов, многослойный цилиндр изготавливают длиной, равной цлине баллона с горловинами, омоноличивают концевые участки многослойного цилиндра путем контактной сварки на ширине ае

D где D — внешний диаметр многослойного цилиндра, см;

Й вЂ” внешний диаметр горловин, см; (— длина горловин, см; и затем из полученных монолитных концевых участков формируют горловины.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 133458, кл. В 21 D 51/24, 1960.

2 ° Авторское свидетельство СССР по заявке Р 2642654/25-27, кл. В 21 D 51/24, 1978.

812394

Составитель В.Томбулатов

Редактор Т.Парфенова Техред М.Лоя Корректор С.Щомак

Заказ.626/10 Тираж 888 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,Москва,М-35,Раушская наб.,д. 4/5

Филиал ППП Патент,г.ужгород,ул. Проектная,4