Способ ковки валов

Иллюстрации

Показать всеРеферат

(ц812403

Союз Советскмх

Социалмстических

Республик.*

;-.« .,„,,б=-; г,,«

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное и авт. сеид-ву (22) Заявлено 16.04.79 (21) 2755288/25-27 с присоединением заявки,% (23) Приоритет (51)M. Кл.

В 21 Т 1/04

Геаударставииый комитат

СССР ао аалам изобретений и атарытий

Оп б

5.03.81 у ликовано 1 . Бюллетень М 10 (53) УДК 621..73 (088.8) Дата опубликования описания 15.03.81

В. А. Петров, А. В. Котелкин, И. Н. Потапов, А. Д. Шейх-Али (I и В. К. Воронцов

1, (: (72) Авторы изобретения

Московский ордена Трудового Красного Знамени институт стали н сплавов (71) Заявитель (54) СПОСОБ КОВКИ ВАЛОВ

Изобретение относится к обработке металлов давлением, а именно к технологии производства валов свободной ковки на пересах.

Известен способ ковки валов на комбинированных бойках, включающий операции подачи заготовки в инструмент, обжатия ее путем приложения к боковой поверхности основного и симметричных относительно плоскости приложения основного усилия дополнительных усилий, а также кантовки заготовки после каждого обжатия (т ) . то

Этот способ не позволяет получить изделия достаточно высокого качества. вследствие постоянного положения зон затрудненной деформации, возникающих в местах приложения дополнительных усилий в процессе единичного обжатия.

Цель изобретения — повышение качества получаемых изделий путем улучшения проработки структуры металла заготовки.

Лля достижения поставленной цели в способе ковки валов, включающем операции подачи обрабатываемого элемента в инструмент, обжатия ее путем приложения к боковой поФ верхностн основного и симметричных относительно плоскости приложения основного усилия дополнительных усилий, в процессе каждого обжатия направление приложения дополнительных усилий поочередно изменяют относительно плоскости приложения основного уси- лия в пределах от 90 и до 1 — 2 .

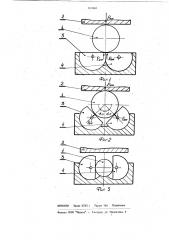

На фиг. 1 показан первоначальный этап обжатия; на фиг. 2 — промежуточный этап; на фиг. 3 — окончательный этап.

Способ осуществляют следующим образом.

Заготовку 1 помещают между инструментами 2 — 4 (см. фиг. 1), после чего на заготовку 1 со стороны каждого инструмента воздействуют основным Роси и дололнительными Рдоп усилиями. В процессе единичного обжатия осуществляют поворот инструментов

3 и 4 по касательной к периметру заготовки

1 относительно оси протяжки в направлении инструмента 2. Поворот осуществляют до максимально возможного сближения инструментов

3 и 4, которое ограничивается размером заготовки и воэможностью ее деформирования без провала между инструментами 3 и 4.

:3 81

Далее инструменты 3 и .4 возврап1ают в исходное положение, В процессе поворота инструмента 3 и 4 зоны затрудненной деформации, возникающие в местах приложения дополнительных усилий, перемещаются по периметру заготовки в направлении к верхнему инструменту, В результате этого уменьшается неравномерность деформации за единичное обжатие, и следовательно, общая неравномерность деформации за весь период ковки. Каждое обжатие начинается при учете приложения дополнительных усилий относительно плоскости приложения основного уси. лия а равном 90 . Это положение инструмен6> та 2 — 4 соответствует случаю ковки заготовки плоскими бойками, которые обеспечивают в центре заготовки максимально возможные, по величине деформации. Если угол а„больше- по величине 90, то инструменты 3 и 4 образуют в вертикально-поперечной плоскости два сопряженных треугольника, которые контактируют с заготовкой по вершинам, В результате деформации инструментом З.и 4 в . таком положении на поверхности деформируемой заготовки возможны заковы, По мере деформирования в. процессе единичного обжатия угол а„уменьшают а„(90, вызывая уменьшение величины деформации в центре заготовки и их развитие в поверхностных слоях заготовки. Следовательно, в процессе каждого обжатия последовательно, начиная с центра заготовки, прорабатывается структура металла заготовки, практически, всего объема

Ч очага деформации. Изменение направления приложения дополнительнь1х усилий относительно плоскости приложения основного усилия проводят в зависимости от диаметра заготовки до угла а„. По мере уменьшения диаметра заготовки величину угла а> уменьшают. А в предельном случае, при а,„= 0 заготовка может провалиться между инструментом 3 и 4. Поэтому минимальное значео ние угла а,должно составлять 1 — 2 .

Пример. Свинцовые заготовки одной плавки отковывают при комнатной температуре с диаметра 70 мм на диаметр 30 мм.

Ковку проводят путем подачи обрабатываемого вала на инструмент, обжатия путем прило. жения к боковой поверхности вала основного и симметричных относительно плоскости приложения основного усилия дополнительных усилий и кантовок после каждого обжатия.

При этом в трех случаях в процессе каждого обжатия направление приложения дополнительных усилий относительно плоскости приложения основного усилия постоянно и углы между направлением приложения основного и дополнительнъ1х усилий составляют соответственно а„= 90, а, = 55 и а = 45 . В четвертом случае в процессе каждого обжатия

=55 аз =45 0<а

Ь а> =90

0,26 0,31 0,29 0,41

Из таблицы следует, что пластичность при испытаниях на растяжение свинцовых образцов выше в том случае, если в процессе каждого обжатия направление приложения дополнительных усилий поочередно изменяют относительно плоскости приложения основного усилия в пределах от 90 до 1 — 2 . Повышение пластичности в этом случае связано с улучшением качества структуры материала.

Использование предложенного способа ковки валов, особенно при ковке малопластичных марок стали и сплавов, обеспечивает

30 получение более плотного металла и равномерной структуры вала, повышение механических свойств металла вала, увеличение производительности труда при ковке валов.

Формула изобретения

Способ ковки валов, включающий операции подачи обрабатываемой заготовки в инструмент, обжатия ее путем приложения к

40 боковой поверхности основного и симметричных относительно плоскости приложения основного усилия дополнительных усилий, а также кантовки заготовки после каждого обжатия, о т л и.ч а ю шийся тем, что, с целью повышения качества получаемых изделий путем улучшения проработки структуры металла заготовки в процессе каждого обжатия направление приложения дополнительнь1х усилий поочередно изменяют относитель50 но плоскости приложения основного усилия в пределах от 90 и до 1 — 2 .

Источники информации, принятые во внимание при экспертизе

1, Камнев П. В, Совершенствование ковки крупных поковок, Л., "Машиностроение", !

975, с. 344.

2403 4 направление приложения внешних усилий поочередно изменяют относительно плоскости приложения основного усилия от а„= 90 до

a„=-!-2 (при диаметре заготовки 30 мм), Далее из центральной части откованных заготовок в продольном направлении изготавливают по пять образцов которые испытывают на растяжение.

Результаты испытаний представлены в таблице.