Способ газокислородной зачистки ме-талла и устройство для осуществленияспособа

Иллюстрации

Показать всеРеферат

О П И С А H H K () 812461

ИЗОБРЕТЕН ИЯ

Сонез Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 31.05.79 (21) 2773416/25-27 (51) M. Кл. с присоединением заявки № —

В 23 К 7/06

Гееудерстеенный кемнтет

СССР ао делам изобретений и открытий (23) Приоритет— (53) УДК 621.791.

94 054 8(088 8) Опубликовано 15.03.81. Бюллетень № 10

Дата опубликования описания 25.03.81

А. Л. Дайкер, А. И. Вейс, Н. М. Новоселов, Е. Q. Коченгин, В. И. Лазаренко, Н. А. Белокур и А. Д. Богатырев (72) Авторы изобретения с (71) Заявитель

Научно-исследовательский институт металлургии (54) СПОСОБ ГАЗОКИСЛОРОДНОй ЗАЧИСТКИ МЕТАЛЛА

И УСТРОЛСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА

Изобретение относится к черной металлургии и может быть использовано при сплошной и выборочной зачистке металла, любого сечения в прокатных цехах металлургических заводов.

Известен способ газокислородной за- 5 чистки металла, в котором подогревающий факел образуется двумя струями создаваемой в резаке коксокислородной смеси и внешней подачей сверху в зону очистки флюса, а режущий кислород подается между струями коксокислородной смеси струей, обра- о зуемой соплом с параболическим очертанием выходного отверстия (1).

Известен также способ газокислородной зачистки металла с подачей на зачищаемую поверхность подогревающего факела, образуемого газокислородной смесью, создаваемой в резаке, и режущего кислорода, причем подача последнего осуществляется параллельными струями, образуемыми разделением кислорода в канале с углублением эллиптической формы (2) .

Сравнительно узкая струя режущего кислорода не позволяет зачистить за один проход широкую заготовку, поэтому для зачистки широкой заготовки необходимо осуществлять несколько проходов, вследствие чего на уже зачищенной поверхности от последующего прохода образуются заплески, при этом качество зачищенной поверхности оказывается.низким. Основное применение эти резаки нашли для ручной зачистки. металла.

Известен способ, включающий подачу на зачищаемую поверхность подогревающего факела и струи режущего кислорода, разделяемой на параллельные струи,и устройство для осуществления этого способа, содержащее газокислородный резак, сопло для выхода струи режущего кислорода, которое разделено перегородками на секции (3).

Недостатком этого способа и устройства является то, что подвод в зону зачистки режущего кислорода параллельными струями, получаемыми разделением струи перегородками даже при применении струевыпрямительной вставки приводит к значительному динамическому напору струй по осям секции сопла.

Известен также способ газокислороднойзачистки металла, при котором на зачищаемую поверхность подают струю подогре812461 вающего газа и колеблющиеся струи режущего кислорода (4).

Уетройство для осуществления этого способа содержит газокислородный резак с соплом, разделенным перегородками на секции (4).

Недостаток — увеличение плотности кислорода на границах секций и, следовательно, неравномерный и излишний съем металла, достигающий при зачистке горячего металла на глубину 2 мм до 1 — 1,5 мм, а при зачистке холодного металла на глубину 8 мм до 3 — 6 мм. Это ведет к образованию неровностей и гребешков на зачищенной поверхности снижающих качество зачистки, а также к неэффективному использованию кислорода вследствие неравномерной подачи его на зачищаемую поверхность.

Цель изобретения — экономия металла и повышение качества зачистки за счет более равномерного съема металла с зачищаемой поверхности, а также повышение эффективности использования кислорода.

Указанная цель достигается тем, что колебание струи режущего кислорода производят путем подачи на каждую струю дополнительной импульсной струи кислорода с частотой 2 — 10Гц под углом 15 — 90 к продольной оси струи.

Кроме того, в устройстве для осуществления способа в каждой перегородке выполнен канал для подачи дополнительной импульсной струи кислорода, в стенке которого, в свою очередь, выполнено выходное отверстие с осью, размещенной под углом 90 †1 к оси,дополнительного канала, а устройство снабжено клапанами для импульсной подачи кислорода, закрепленными на входе в каждый дополнительный канал.

Сущность предложенного способа заключается в следующем.

На каждую из струй, полученных в результате разделения струи режущего кислорода, подают в плоскости последней и фронта зачистки под углом 15 — 90 и с частотой 2 — 10 Гц по ходу истечения режущего кислорода другую дополнительную струю кислорода. В результате воздействия кинетической энергии дополнительных струй кислорода на струи, а следовательно, и на всю струю режущего кислорода, последняя приходит в колебательное перемещение вдоль фронта зачищаемой поверхности металла.

Колебательное перемещение параллельных струй режущего кислорода позволяет создать турбулентность потока и обеспечить периодическое смещение (с указанной выше частотой) струи режущего кислорода, имеющей неравномерное в поперечном сечении давление по зачищаемой поверхности.

В результате этого обеспечивается равномер ное распределение давления кислорода на зачищаемую поверхность на участке контакта струи режущего кислорода с ней, а турбулизация струи режущего кислорода повышает интенсивность реакции окисления снимаемого слоя металла. Следовательно, снимается металл более равномерным по толщине на всей ширине зачищаемого металла слоем, вследствие чего экономится

5 металл и повышается качество зачистки, а также эффективность использования кислорода. Струи дополнительного кислорода подают под давлением, в 1,3 — 2 раза превышающем давление струи режущего кислорода, что обеспечивает при подаче их под углом 15 — 90 получение амплитуды колебания параллельных струй режущего кислорода 15 — 25 мм, достаточной для перекрытия зон между секциями газокислородного резака. !

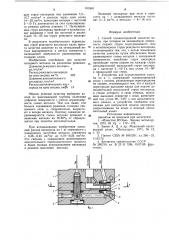

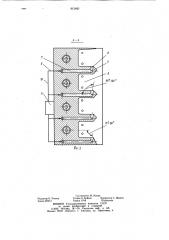

На фиг. 1 показан газокислородный резак, поперечный разрез; на фиг. 2 — продольный разрез А — А на фиг. 1.

Устройство состоит из газорежущей головки (не показана) с установленным в ее нижней части газокислородным резаком, 20 состоящим из верхней 1, средней.2 и нижней 3 пластин. Средняя пластина 2, образующая сопло 4 для режущего кислорода, разделена на секции перегородками 5 и снабжена каналом 6 для подачи режущего кислорода. В перегородках 5 выполнены каналы

7 с выходными отверстиями 8 для подачи дополнительных струй кислорода на струи режущего кислорода между перегородками, связанные посредством выполненных в средней пластине 2 клапанов 9 и кислородного

З0 коллектора 10 с клапаном 11, работающим в пульсирующем режиме. Продольные оси каналов 7 и сопел 8 расположены в одной плоскости, проходящей через среднюю пластину 2 параллельно нижней 3 и верхней 1 пластинам, при этом сопла 8 расположены

З5 в нижних концах перегородок 5 так, что их продольные оси составляют боковыми поверх ностями перегородок угол, равный 90 — 165

Между верхней, 1 и средней 2 пластинами, а также средней 2 и нижней 3 пластинами расположены гофрированные пластины 12, 40 образующие совместно с указанными плас- тинами смежные каналы 13 и 14 для подвода в зону зачистки газа и кислорода для создания греющего факела.

Устройство работает следующим обра45 зом.

Газ и кислород, подаваемые в зону зачистки соответственно через каналы 13 и

14, смешиваются и создают подогревающий факел, обеспечивающий достижение температуры, необходимой для плавления ме50 талла на зачищаемой поверхности и поддержания жидкой фазы, а режущий кислород, подаваемый под давлением 5-7 кгс/см расходом в 220-370 ммз/ч через сопло 4 пластины 2 газокислородного резака струями, получаемыми в результате разделения

55 перегородками 5, осуществляет зачистку металла.

Через сопла 8 в перегородках 5 на струи режущего кислорода подаются пульсирую812461

Фиг.1 щие струи кислорода под давлением 7,5—

10,7 кгс/см и расходе через одно сопло

14 — 25 нмз/ч, пульсация которых с частотой

2 — 10 Гц достигается за счет пульсирующего режима работы клапана 11. Пульсирующие струи кислорода приводят в колебательное движение с этой же частотой и амплитудой 15 — 25 мм струи режущего кислорода.

В результате колебательного перемещения струй режущего кислорода вдоль фронта зачистки давление их на зачищаемый металл выравнивается, и металл снимается с зачищаемой поверхности равномерным по толщине слоем.

Изобретение опробовано при зачистке холодного металла на различных режимах:

Давление режущего кислорода, кгс(см 6

Расход режущего кислорода на одну секцию, имз/ч 325

Давление дополнительного кислорода, кгс/см г 9

Расход дополнительного кислорода на одну секцию, нм7ч 19

Обычно режимы зачистки выбирают исходя из максимальной глубины залегания дефектов поверхности с учетом неравномерности съема металла. Чем она выше, тем больше задаваемая режимом толщина снимаемого слоя, а, следовательно, возрастают и потери металла. Поэтому снижение неравномерности съема металла приводит к экономии металла на 20- 40 /р от образующихся при зачистке металлоотходов.

При использовании изобретения удельный расход кислорода на 1 кг снимаемого с поверхности заготовки металла снижается с 0,38 — 0,45 нм з/кг до 0,18 — 0,22 нм з/кг.

Это связано с повышением интенсивности окислительного термохимического процесса и более полным использованием кислорода в реакции окисления металла.

Экономия кислорода при этом в пересчете на 1 т зачищаемого металла составит 2 — 3 нмз/т, а металла — 8 — 16 кг/т.

Формула изобретения

1. Способ газокислородной зачистки металла, при котором на зачищаемую поверхность подают струю подогревающего газа и колеблющиеся струи режущего кислорода, отличающийся тем, что, с целью повышения качества зачистки путем обеспечения более равномерного съема металла с зачищаемой поверхности, колебание струи кислорода производят путем подачи на каждую струю дополнительной импульсной струи кислорода с частотой 2 — 10 Гц под углом 15 — 90 к продольной оси струи.

2. Устройство для осуществления способа по п. 1, содержащее газокислородный

2О резак с соплом, разделенным перегородками на секции, отличающееся тем, что в каждой перегородке выполнен канал для подачи дополнительной импульсной струи кислорода, в стенке которого, в свою очередь, выполнено выходное отверстие с осью, размещенной под углом 90 — 165 к оси дополнительного канала, а устройство снабжено клапанами для импульсной подачи кислорода, закрепленными на входе в каждый дополнительный канал.

Источники информации, принятые во внимание при экспертизе

1. «Известия ВУЗов». Черная металлургия, 1973, № 10, с. 172 — 176.

2. Зыков А. Д. и др. Машинный кислородный резак. «Металлург», 1971, № 12, as с. 33.

3. Патент США № 3061297, кл. 266 — 23, 11.03.72.

4. Авторское свидетельство СССР № 280214, кл. В 23 К 7/06, 15.07.69 (прототип) .

812461

Рие 2

Составитель М. Новик

Редактор Н. Ромжа Техред А. Бойкас Корректор С. 1Цомак

Заказ 230/13 Тираж 11Ч8 Подписное

ВНИИПИ Государственного комитета СССР по делам Изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская иаб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4