Способ автоматического регулирова-ния процесса высокочастотной cbap-ки и устройство для его осуществле-ния

Иллюстрации

Показать всеРеферат

Союз Советских

СоциалистичеСких

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ и 812472

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 2304.79 (23) 2756382/25-27 (51)М. Кл.з с присоединением заявки Йо 27564 29/25-27

В 23 К 13/00

Государственный комитет

СССР но аеааи изобретений и отарытнй (23) Приоритет

Опубликовано 150381. Бюллетень È9 10

Дата опубликования описания 150381 (53) УДК 621. 791. 77 (088.8) (72) Авторы изобретения

A Л.Тараев,. Л.Г.Тартаковский, В.И.Эзак

А. К. Сиомик и В. С. Локоть

Всесоюзный научно-исследовательский и про конструкторский институт автоматизации пр. процессов в промышленности (71) Заявитель (54 ) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА

ВЫСОКОЧАСТОТНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО

ОСУЦЕСТВЛЕНИЯ

Изобретение относится к металлургии и может быть использовано при производстве прямошовных труб методом высокочастотной сварки.

Известны способы автоматичеСкого регулирования процесса высокочастотной. сварки труб, при которых изменяют мощность, подводимую к нагревательному устройству, в зависимости от интегрального потока излучения, воспринимаемого фотопирометрическим датчиком (11 .

Недостатком данного способа является то, что датчик располагается в непосредственной близости от очага сварки, это неблагоприятно сказывается на его надежности и работоспособности. Кроме того, показания фотопирометрического датчика, установленного близко от очага сварки, зависят от множества факторов, не оказывающих заметного влияния на процесс сварки: выплески металла, пыль, пары воды и другие факторы, присутствующие в зоне сварки и визирования.

Наиболее близким по технической сущности к изобретению является способ автоматического регулирования процесса высокочастотной сварки, при котором изменяют мощность источника нагрева в зависимости от величины, 5 характеризующей температуру сварного шва за очагом сварки и устройство для осуществления этого способа, со.держащее .фотопирометрический датчик и последовательно соединенные задатчнк, элемент сравнения, усилительнопреобразующее устройство, источник нагрева и нагревательное устройство (2) .

Однако данное техническое решение не обеспечивает достаточной точности регулирования.

Цель изобретения — повышение точности регулирования.

С этой целью измеряют температуру сварного шва в двух различных точках, измеряют также скорость движения трубы между этими точками, а мощность источника нагрева изменяют в зависимости от отклонения от.заданного .значения величины 6, определяемой из соотношения

812472 где Т, температура сварного шва.в точке, находящейся .на расстоянии S-S îò очага сварки, температура сварного шва в точке, находящейся на расстоянии Ь от очага сварки, измеренная через промежуток времени Ь после измеч рения температуры Т>,< скорость движения трубы между точками, где производят измерение. температуры.

Т!

Устройство для осуществления указанного способа автоматического регулирования процесса высокочастотной сварки дополнительно содержит. второй фотопирометрический датчик, датчик скорости движения трубы и вычислительное устройство, выходы фотопирометрических датчиков и датчиков скорости движения трубы соедине- . 20 ны со входами вычислительного устройства, а выход вычислительного устройства,со входом элемента сравнения.

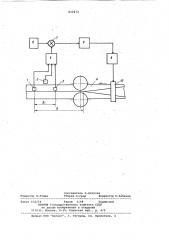

На чертеже приведена предлагаемая 25 схема устройства для автоматического регулирования процесса высокочастотной сварки прямошовных труб.

Датчики 1 и 2 температуры шва расположены соответственно на расстоянии S u S-Ь„ от очага сварки, между ними находится датчик 3 скорости движения трубы. Выходы датчиков 1 и

2 температуры шва и датчика 3 скорости движения трубы 4 соединены со входами вычислительного элемента 5, выход которого соединен с одним входом элемента 7 сравнения, с другим входом элемента 7 сравнения соединен выход задатчика 6. Выход элемента сравнения соединен со входом 4О усилителя-преобразователя 8, выход которого соединен со входом высокочастотного генератора 9. Выход высокочастотного генератора 9 соединен с нагревательным элементом 10. Свариваемая труба 4 движется в направлении, показанном стрелкой.

Способ автоматического регулирования теплового режима сварки прямошовных труб осуществляется следую-. щим образом.

Вычислительный блок 5 через заданный промежуток времени, например

0,02 с, опрашивает датчик 2 темпера.туры шва и снимает с него значение температуры Т . Далее вычислительное устройство 5 снимает .показание V датчика 3 скорости движения трубы и через промежуток времени †„ после опрдса датчика 2- температуры шва опрашивает датчик 1 температуры шва, снимая с него значение температуры

Т„. Вычислительное устройство 5 выдает на элемент 7 сравнения сигнал, пропорциональной величины 6, вычис-, $5 ленной согласно математическому выражению 91 2

Г S-SP-т

Указанный сигнал сравнивается в элементе 7 сравнения с сигналом задатчика 6. Сигнал рассогласования,. усиленный и преобразованный в усилителе-преобразователе 8, воздействует на мощность, подводимую от высокочастотного генератора 9 к нагревательному элементу 10, стабилизируя температуру очага сварки тру,бы 4.

Математическое выражение (,1) по- . лучено следующим образом.

Остывание шва происходит по закону и тек= Е, Р) где T — текущее значение темпетек ратуры шва

Т вЂ” температур очага расплацления; время остывания,  — постоянная времени остывания.

Раскладывая (2) в ряд Тейлера и Отбрасывая члены со степенями,выше t .первой, получим Т е = Т 11--).

Температура шва Т в точке установки датчика 1 температуры шва равна т,=т{1- — ). {з)

Время остывания = ч, где V— средняя скорость перемещения трубы на участке между очагом расплавления и точкой установки датчика 1 температуры шва.

Температура очага расплавления

Т

{ g)

1-.— V5

Величина В зависит от конкретных условий охлаждения к уточняется на . уравнения

C5) т„

ЧЬ где Т вЂ” температура шва в точке установки датчика 2 температуры шва;

6 — расстояние между датчиком

1 и 2 температуры шва.

Решая математическое выражение (5) относительно В, получим т я у тЛ)

После подстановки (6) и (4) и преобразований получим

Tg. T1 81

У " )

Высокая работоспособность и надежность систем, реализующих предложенный способ, обеспечивается тем, ;что измерение температуры произво812472 дится не в зоне очага сварки, а в точках, которые можно подобрать с таким расчетом, чтобы обеспечивались благоприятные условия работы датчиков. В качестве датчиков температуры используются серийные фотоэлект- рические пирометры, а в качестве вычислительного устройства - микропроцессорный набор, который обладает высокой надежностью и, благодаря малым габаритам, может выполняться в виде вставного блока, помещаемого в шкафу датчика температуры.

Кроме того, возможные изменения положения очага сварки практически не влияют на стабильность и точность функционирования системы, так как 15 амплитуда этих изменений исчезающе мала по сравнению с расстоянием, на котором от зоны сварки располагается датчик температуры. указанные особенности предложен- 2О ного способа позволяют широко внедрять его на различных трубоэлектросварочных агрегатах.

Формула изобретения

1. Способ автоматического регулирования процесса высокочастотной аварки, при котором изменяют мощность источника нагрева в зависимости от величина, характеризующей температуру сварного шва за очагом сварки, о т л и ч а ю щ.. и и с я тем, что, с целью повышения точности регулирования, измеряют температуру сварного шва в двух различных точках, измеряют также скорость движения трубы между этими точками, а мочность источника нагрева изменяют в зависимости от отклонения от заданного значения величины g, определяемой из соотношения

Т, Tg 8.

T S 5(-7 )

21 21 где Т - температура сварного шва в точке, находящейся на расстоянии S-5 от очага

1 сварки у

Т - температура сварного шва в

1 точке, находящейся на расстоянии 5 от очага сварки, измеренная через промежуток времени после измерения температДзы Т

М вЂ” скорость движения трубы между точками, где производят измерение температуры.

2. Устройство для осуществления способа автоматического регулирования по п.1, содержащее фотопирометрический датчик в последовательно соединенные задатчик, элемент сравнения, усилительно-преобразующий элемент, источник нагрева и нагревательный элемент, о т л и ч а ющ е е с я тем, что "оно содержит второй фотопирометрический датчик, датчик скорости движения свариваемого изделия и изделия,и вычислительный блок, выходы фотопирометрических датчиков и датчика скорости движения соединены со входами вычислительного блока, а выход вычислительного блока со входом элемента сравнения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9200060 кл. В 23 К 13/02, 1966 °

2. Авторское свидетельство СССР

9560716, кл. В 23 K 13/00, 1975 °

812472

Составитель Э. Ветрова

Текред Н.Граб Корректор Н. Бабинец

Редактор H. Ромжа

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Закаэ 632/14 Тираж 1148 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, NocKBa, Н-35, Раушская наб., д. 4/5