Способ изготовления сборныхконструкций

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 812500

ИЗОбРЕТЕН ИЯ

К .АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.06.79 (2! ) 2776662/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51)Щ Кл з

В 23 P 19/00

Гооударстееииый комитет

СССР

Опубликовано 15.03.81. Бюллетень № 10 (53) УДК 621.757 (088.8) по делам иаобретеиий и открытий

Дата опубликования описания 25.03.81

1!

И. Я. Миркин, В. В. Филоник и Л. И. Немчанинов :.

l (72) Авторы изобретения

1 I

1 (! (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНЫХ КОНСТРУКЦИИ

Изобретение относится к машиностроению, а именно к технологии изготовления сборных конструкций с применением компенсирующей прослойки из самотвердеющей массы.

Известен способ изготовления сборных конструкций с компенсацией зазоров между сопрягаемыми деталями, включающий нанесение самотвердеющей массы на поверхность одной из деталей, установку второй детали, формование массы в компенсирующую прослойку, отверждение этой массы, сверление отверстий в пакете собранных деталей и отвержденной прослойки и окончательную сборку деталей (1).

Недостатком указанного способа является необходимость длительной выдержки деталей с нанесенной между ними массой до тех пор, пока масса не затвердеет настолько, что детали можно крепить друг к другу и выполнять последующие работы с ними.

Цель изобретения — сокращение цикла изготовления сборных конструкций с компен-2в сирующей прослойкой между деталями.

Поставленная цель достигается тем, что формирование массы в компенсирующую прослойку производят на одной из собираемых деталей макетом, имитирующим вторую собираемую деталь до их сборки, а при сборке на отвержденную прослойку формовочной массы наносят дополнительный слой этой массы, причем окончательную сборку деталей осуществляют в период отверждения дополнительного слоя формовочной массы.

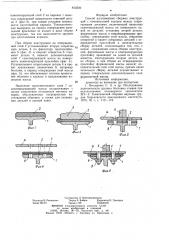

На фиг. 1 схематически представлена одна из собираемых деталей со слоем самотвердеющей массы; на фиг. 2 — формирование самотвердеющей массы на одной из собираемых деталей макетом другой собираемой детали; на фиг. 3 — установка второй сопрягаемой детали на отвержденную прослойку; на фиг. 4 — снятие второй детали и нанесение дополнительного слоя самотвердеющей массы; на фиг. 5 — установление второй сопрягаемой детали на дополнительный слой массы и крепление собрайного пакета.

Предлагаемый способ осуществляется следующим образом.

На первую собираемую деталь, например каркас 1 собираемой конструкции (фиг. 1) ° наносят слой 2 самотвердеющей массы. В период жизнеспособности массы формуют

812500

Дие. 1

Составитель Л. Войскобойникова

Техред А. Бойкас Корректор Н. Григорук

Тираж 1148 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

Редактор В. Романенко

Заказ 231/15 компенсирующий слой 2 на каркасе 1 макетом сопрягаемой поверхности ответной детали 3 (фиг. 2), тем самым устраняя погрешности изготовления каркаса. Технологическая выдержка на период отверждения нанесенной прослойки не входит в цикл сборки конструкции, так как выполняется заранее при изготовлении каркаса.

При сборке конструкции на отвержденный слой 2 устанавливают вторую сопрягаемую деталь 4 по фиксатору приспособления 5 (фиг. 3) и сверлят отверстия 6. Снимают деталь 4, наносят дополнительный слой 7 самотвердеющей массы на поверхность компенсирующей прослойки (фиг. 4).

Устанавливают сопрягаемую деталь 4 и крепят крепежными элементами 8, например болтами, в период отверждения этой массы (фиг. 5), что обеспечивает плотное прилега.— ние обшивки к каркасу и выдавливание излишков массы.

Нанесение дополнительного слоя 7 самоотвердевающей массы осуществляют с целью заполнения оставшихся местных зазоров, обусловленных погрешностью изготовления обшивки, а также для склеивания деталей в единый пакет.

Формула изобретения

Способ изготовления сборных конструкций с компенсацией зазоров между сопрягаемыми деталями, включающий нанесение самотвердеющей массы на поверхность одной из деталей, установку второй детали, формование массы в компенсирующую прослойку, отверждение этой массы, сверление отверстий в пакете собранных деталей с отвержден ной прослойкой и окончательную сборку деталей, отличающийся тем, что, с целью сокращения цикла сборки конструкций, формование массы в компенсирующую прослойку производят на одной из деталей макетом, имитирующим вторую деталь до их сборки, а при сборке на отвержденную прослойку формовочной массы наносят дополнительный слой этой массы, причем окончательную сборку деталей осуществляют в период отверждения дополнительного слоя формовочной массы.

Источники информации, принятые во внимание при экспертизе

1. Вигдорчик С. А. и др. Исследование долговечности срезных болтовых стыков при использовании полимерного заполнителя

ЗП=2. Тематический сборник научных трудов Харьковского авиационного института, 1975, № 1, с. 113 — 119.