Станок для оправки керамическихтруб

Иллюстрации

Показать всеРеферат

.(72) Автор; изобретения

В. Е. Кукоренко

Всесоюзный научно-исследоватежский и машинам для .промышленности строительных (7I ) Заявитель (54) СТАНОК ДЛЯ ОПРАВКИ КЕРАМИЧЕСКИХ

ТРУБ

По основному авт. св. М 745699, известен станок для оправки керамических труб, включающий станину, захват и оправочные головки, расположенные одна против другой, с установленными на них накатными роликами, причем каждая из оправочных головок выполнена s виде расположенных соосно наружного и внутреннего шпинделей с планшайбвми, установленных с возможностью осевого перемещения друг относительно друга, причем планшайбы соединены между собой, по крайней мере, одним кулисным механизмом, в накатные элементы установлены на кривошипах кулксного механизма и подпружинены относительно нх (1).

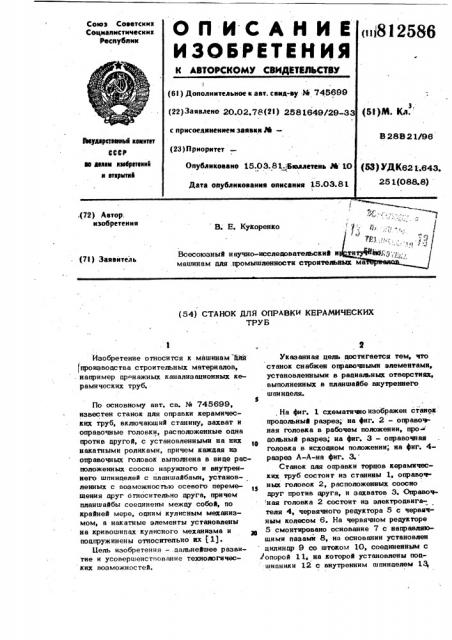

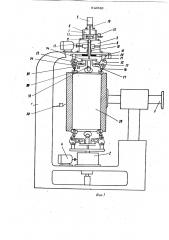

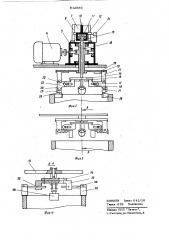

Цель изобретения — . дальнейшее развитие и усовершенствование технологических воэможностей.. Ha фиг. 1 схематично изображен станок продольный разрез, на фиг. 2 — оправо чная головка в рабочем положении, npo дои ный разрез, на фиг. 3 — оправочнвя головка в исходном положении, на фиг. 4разрез А-А-на фиг. 3.

Станок для оправки торцов керамических труб состоит из станины 1, оправоеньск головок 2, расположенных соосно друг против друга, и захватов 3. Оправоч ная головка 2 состоит из электродвигателя 4, червячного редуктора 5 с червячным колесом 6. На червячном редукторе

5 смонтировано основание 7 с направляющими пазами 8, на основании установлен цилиндр 9 со штоком 10, соединенным с

1опорой 11, на которой установлены подшипники 12 с внутренним шпинделем 1Э

Изобретение относится к машинам для (производства строительных материалов,, например дрнажньск канализационных керамических труб.

Указанная цель достигается тем, что станок снабжен опрввочными элементами, установленными в радиана ных отверстиях, выполненных в плвншайбе внутреннего шпинделя.

8 12586

Формула изобретения

35 планшейбой 14 с пазами 15 и кулисы

16 с пазами 17, причем шпиндель 13 установлен в отверстии наружного шпинделя 18. Наружный шпиндель 18, жестко закрепленный на червячном колесе, имеет планшайбу 19, в пазах 20 которой установлены стойки 21. Кулисы 16 и стойки

21 шпинделей 13 и 18 соединены кривошипами 22, ось 23 которых вхоцитв паз 17 кулисы 16. Кривошипы 22 кулисных ме- to ханизмов содержат оси 23, упоры 24, пружины 25, поцвески инструмента 26 d упорной осью 27 и оправочными элементами 28, причем подвески 26 с помощью пружин 25 прижимаются к упорам 24 кри- 5 вошипа 22. На планшайбе 14 смонтирована скобообразная стойка 32 с радиально расположенными по концам отверстиями

33, в которых нахоцятся оси 34 оправочных элементов 35, В зависимости от диаметра обрабатываемых труб кулисы

16 и стойки 21 могут перемещаться в своих пазах, 15 и 20 и крепятся болтами (болты условно не показаны), а оси

34 с оправочными элементами 35 переме- д5 шаются в отверстиях 33 в радиальном направлении, В случае значительного изменения длины оправляемой трубы 29 оправочные элементы 35 могутразворачиваться консольно в отверстиях 33. Оправочные элементы 35 и 28 взаимозаменяемы.

Оправочный станок работает следующим образом.

Отрезная труба 29 захватом 3 подается на позицию оправочных головок 2. От воздействия трубы 29 на конечный выключатель 30 включаются цилиндры 9, штоки 10 которых через опоры 11 по направляющим 8 перемещают внутренние шпинцели 13 в направлении трубы 29 цо возцействия на конечный выключатель 31, 40 который останавливает перемещение шпинделей 13 и запускает электродвигатели

4. Они начинают вращать наружные шпиндели 18 со всеми рабочими органами, установленными на планшайбах 19. Пос45 кольку наружные шпинцели 18 соединены кривошипами кулисных механизмов 22 с внутренними шпинцелями 13 через планшайбы 14, на которых установлены оправочные элементы 35, последние начинают вращаться совместно с оправочными элементами 28, установленными на планшайбах 19. Соприкасаясь с трубой 29, оправочные элементы 28 и 35 оправляют последнюю как по внутреннему диаметру, так и по плоскости отрезки трубы, причем оправочные элементы 28 и 35 устанавливаются так, что впереди идущий по направлению вращения оправочный элемент имеет большее давление на трубу, а последующий меньшее давление и производит полирующую операцию. В зависимости от диаметра обрабатываемого изцелия переналадка осуществляется путем перемеше ния кулис 16 и стоек 21 для оправочиых элементов 28, а для оправки плоскости отреза — соответственно путем перемещения в радиальном направлении осей 34 совместно с оправочными элементами 35 в отверстиях 33 стоек 32.

Предлагаемый станок может быть выполнен с несколькими парами оправочных головок, которые могут быть расположены как вертикально, так и горизонтально в зависимости от типа прессов для изготовления труб.

Оснащение станка прецлагаемыми оправочными головками позволяет улучшить качество обработки торцов труб в плоскости отреза.

Станок для оправки керамических труб по авт. св. М 745699 о т л и ч а ю— ш и и с я тем, что, с целью расширения технологических возможностей станка, он снабжен оправочными элементами, установленными в радиальных отверстиях, выполненных в планшайбе внутреннего шпинделя.

Источники информации, I принятые so внимание при экспертизе

1. Авторское свидетельство по заявке

М 2487983/29-33, кл. В28В21/96, 1977 (прототип).

Риа. 4

8 12586

7 1Ю

21

7О

17

1д

ВНИИПИ Заказ 642/19

Тираж 629 Поднисное

Филиал ППП Патент, r.Óæãîðîä, ул. Проекчмая,4