Рабочий орган каналокопателя

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (и) 812888

Союз Советскик

Социалистическик

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.12.7? (21) 2559099/22-03 с присоединением заявки Лев (23) Приоритет— (51) М.К .

E 02 F 5/08

Госудерстееииый комитет

СССР

Опубликовано 15.03.81. Бюллетень Ко 10

Дата опубликования описания 25.03.81 (53) УДК 621.879..48 (088.8) по делам изобретений и открытий

Б. М. Кизяев, В. А. Кокоз, Н. И. Носов, Ю. Г. Мануйлов, И. И. Моргачев, С. А. Громов, Л. И. Голик, С. Н. Бондарев, С. С. Чесновицкий-,-- — =, С. Н. Никулин, В. Г. Песков и В. Н. Бфсс -:;:,"; .,:: (72) Авторы изобретения

? "i

Всесоюзный научно-исследовательский институт г4д @техники и мелиорации им. А. Н. Костякова . L (7l ) Заявитель (54) РАБОЧИЙ ОРГАН КАНАЛОКОПАТЕЛЯ

Изобретение относится к механизации мелиоративных работ и предназначено для строительства мелиоративных каналов.

Известен рабочий орган каналокопателя, включающий две дисковые фрезы, расположенные симметрично л под углом друг к другу, лопатки которых расположены с внутренней стороны фрезы (1,.

Недостатки этого исполнительного органа — высокая энергоемкость процесса копания и повышенный износ зубьев.

Наиболее близким техническим решением к изобретению является рабочий орган каналокопателя, включающий раму, на которой симметрично продольной оси каналокопателя смонтированы две развернутые в плане наклонные дисковые фрезы, на которых перпендикулярно торцовым кромкам лопаток установлены зубья (2).

Однако при развороте оси фрезы с целью отрывки каналов параболического (рационального) профиля режущие зубья лопатки разрабатывают, а вернее скоблят грунт боковыми кромками. В результате этого начально повышается энергоемкость копания и износ зубьев и лопаток.

Цель изобретения — снижение энергоемкости процесса копания.

Поставленная цель достигается тем, что каждая из фрез выполнена в виде полого усеченного конуса, на внутренней поверхности которого установлены лопатки, 5 торцовые кромки которых составляют угол с осью вращения фрезы, равный углу между плоскостью ее вращения и продольной осью каналокопателя, а радиальные кромки составляют с плоскостью вращения фрезы угол, равный сумме заднего угла и угла между плоскостью вращения фрезы и продольной осью каналокопателя.

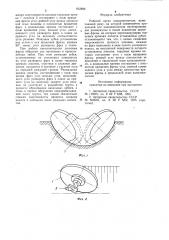

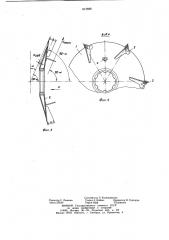

На фиг. 1 изображен рабочий орган каналокопателя, общий вид; на фиг. 2 то же, вид в плане; на фиг. 3 — фреза

15 в сборе; на фиг. 4 — вид А на фиг. 3.

Рабочий орган состоит из двух дисковых наклонных симметрично расположенных под углом друг к другу и развернутых в плане фрез 1, выполненных в виде усеченного конуса с лопатками 2, на которых находятся режущие зубья 3 и рушители 4, системы привода 5, рамы 6 и зачистного устройства 7. С целью обеспечения нормально организованного процесса резания, сни812888

Формула изобретения

Еие. г жения энергоемкости копания торцовые кромки 7 лопаток 2 составляют с осью вращения фрезы угол, равный углу между продольной осью машины и плоскостью вращения фрез, а радиальные кромки составляют с осью вращения угол, меньше угла, допол, няющего угол разворота фрез в плане до прямого угла на величину «затылочного» угла резания. Режущие зубья установлены под углом .к оси вращения фрезы, равным

90, минус угол разворота фрез в плане.

При работе каналокопателя дисковые to фрезы образуют два наклонных и криволинейных забоя. При этом режущие зубья, установленные на скошенных повернутых на угол разворота фрез в плане торцовых кромках лопаток, участвуя в сложном движении, находятся в контакте с грунтом толь- 1 ко передней режущей гранью. Радиальные кромки лопаток, составляющие с осью вращения фрез угол меньше угла, дополняющего угол разворота фрез в плане до прямого угла на величину заднего угла резания, не участвуют в разработке грунта в процессе образования наклонных забоев, а лишь в период обрушения неразрабатываемой части грунта, тем самым значительно снижая энергоемкость процесса копания канала и уменьшая износ режущих элементов.

Рабочий орган каналокопателя, включающий раму, на которой симметрично продольной оси каналокопателя смонтированы две развернутые в плане наклонные дисковые фрезы, на которых перпендикулярно торцовым кромкам лопаток установлены зубья, отличающийся тем, что, с целью снижения энергоемкости процесса копания, каждая из фрез выполнена в виде полого усеченного конуса, на внутренней поверхности которого установлены лопатки, торцовые кромки которых- составляют угол с осью вращения фрезы, равный углу между плоскостью ее вращения и продольной осью каналокопателя, а радиальные кромки составляют с плоскостью вращения фрезы угол, равный сумме заднего угла и угла между плоскостью вращения фрезы и продольной осью каналокопателя.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 118001, кл. Е .02 F 5/08, 1955.

2. Авторское свидетельство СССР № 562623, кл. Е 02 F 5/02, 1975 (прототип).

812888

Составитель Л. Котельникова

Редактор С. Лыжова Техред А. Бойкас Корректор Н. Григорук

Заказ 233/34 Тираж 693 Подписное

ВНИИПИ Государственного комитета СССР по делам нзобретений н открытий

I 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4