Способ изготовления коллектораэлектрической машины и сборкиего c якорем

Иллюстрации

Показать всеРеферат

Союз Советски к

Социалистических

Республик иц 1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 25.06.79 (21) 2785483/24-07 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.

Н 01 R 43/06

Гооудврстввииый комитет

СССР ио делам иаобретеиий и открытий (53) УДК 621.3. .047 (088.8) Опубликовано 15.03.81. Бюллетень №10

Дата опубликования описания 25.03.81

А. Д. Елинов, А. В. Кузнецов, Б. Н. Матюшов, В. В. Павлова, и Ю. Б. Панферов (72) Авторы изобретения

7 (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА

ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И СБОРКИ ЕГО С ЯКОРЕМ

Изобретение относится к технологии изготовления коллекторных электрических машин и может быть использовано в электротехнической промышленности.

Известен способ изготовления .якоря электрической машины, заключающийся в изготовлении фрезерования комплекта коллекторных пластин из медной заготовки, представляющей собой два концентрично расположенных цилиндра с единым дном, электролитическом покрытии контактной части пластин слоем благородного металла, установки этих пластин в пазы магнитопровода якоря, припайка выводов обмотки к концам коллекторных пластин, заливке якоря компаундом и удалении дна и внутреннего цилиндра механической обработкой (1).

Недостатками этого способа являются большой расход меди при изготовлении коллекторных пластин, отсутствие возможности контроля исправности обмотки якоря в процессе его изготовления и вероятность повреждения при заливке якоря компаундом контактной части коллекторных пластин, покрытой слоем благородного металла.

Наиболее близким по технической сущности к предлагаемому -является способ изготовления якоря электрической машины, состоящий в том, что из листовой меди штампуют коллекторные пластины, имеющие припуск на длину контактной части, опрессовывают их на величину припуска в торец технологической обоймы из диэлектрического материала, например пластмассы, устанавливают коллекторные пластины в пазах магнитопровода якоря, припаивают к их концам выводы обмотки, заливают якорь компаундом и гтосле механической обработки

1в его, в процессе которой удаляют технологическую обойму коллектора, производят электролитическое покрытие контактной поверхности коллекторных пластин (2).

Недостатками этого способа являются невысокое качество изготавливаемых электрических машин, сложность технологии, так как, во-первых, невозможен контроль качества изоляции между пластинами, поскольку изоляция формируется после припайки пластин к выводам обмотки; во-вторых, есть вероятность появления микротрещин и микропор в заливочном составе или после его отверждения или термотренировки из-за различных коэффициентов объемного расширения материалов деталей яко813569

15

Формула изобретения

25 зо

З5

50 ря 1железо, медь, диэлектрики), что способствует проникновению электролита к обмотке якоря при электролитическом покрытии коллекторных пластин. Кроме того, операция заливки компаундом якоря и его механическая обработка усложняют технологию изготовления якоря.

Цель изобретения — улучшение качества изготавливаемых электрических машин, упрощение технологии.

Это достигается тем, что опрессовку коллекторных пластин диэлектрическим материалом производят на всю длину контактной части, при этом внутри технологической обоймы выполняют стенку с центральным отверстием для образования защитной оболочки якоря, а механическую обработку коллекторных пластин и их электролитическое покрытие производят перед введением штыревых выводов в пазы магнитопровода.

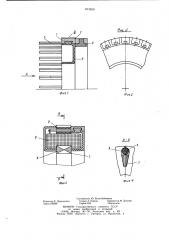

На фиг. 1 представлен комплект коллекторых пластин; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — якорь, продольный разрез; на фиг. 4 — сечение Б-Б на фиг. 3.

Способ заключается в следующем.

Сначала по известному способу из металла высокой электропроводности, например меди, изготавливают коллекторные пластины 1, имеющие контактную часть 2 с припуском на длину и штыревые выводы 3.

Коллекторные пластины 1 устанавливают с требуемой точностью в пресс-форму и при этом опрессовывают их диэлектрическим материалом, например пластмассой, на всю длину контактной части 2 с формированием технологической обоймы 4, внутри которой выполняют стенку 5 с центральным отверстием для образования защитной оболочки якоря. Затем производят механическую обработку полученного комплекта коллекторных пластин по наружному диаметру (поверхность В, фиг. 1) и обрезают технологическую обойму 4 на величину припуска коллекторных пластин, после чего произволят электролитическое покрытие поверхности

В благородным металлом, например золотом или палладием, и проверяют изоляцию между коллекторными пластинами.

Пазы и торцы магнитопровода 6 покрывают электроизоляцией 7 и укладывают обмотку 8. В верхние части пазов устанавливают электроизоляционные трубки 9 с технологическими вкладышами, защищающие отверстия трубок от заполнения лаком при пропитке обмотки 8. Далее производят формовку лобовых частей и пропитку обмотки 8> после чего технологические вкладыши удаляют. Окончательно изготовленный коллектор устанавливают штыревыми выводами в электроизоляционные трубки 9, склеивая его с обмоткой 8. При этом коллектор центрируют относительно наружного или внутреннего диаметров магнитопровода с помощью центрирующей втулки.

Затем производят пайку выводов обмотки к концам коллекторных пластин и закрывают обмотку якоря со второй стороны защитной оболочкой, приклеивая ее к обмотке 8.

Материал защитной оболочки аналогичен материалу технологической обоймы.

Эффективность применения данного изобретения заключается в улучшении качества изготавливаемых электрических машин, и упрощении технологии за счет замены операции компаундирования якоря изготовлением коллектора с совмещенной с ним защитной оболочкой якоря, проведения электролитического покрытия пластин вне магнитопровода с обмоткой и обеспечения возможности контроля качества изоляции между коллекторными пластинами до сборки коллектора с якорем.

Способ изготовления коллектора электрической машины и сборки его с якорем, включающий изготовление комплекта коллекторных пластин, каждая из которых имеет штыревой вывод и припуск на длину контактной части, опрессовку комплекта пластин электрическим материалом с образованием технологической обоймы, введение штыревых выводов в пазы магнитопровода и припайку их к выводам обмотки,механическую обработку с удалением припуска на длину контактной части и электролитическое покрытие контактных поверхностей коллекторных пластин, отличающийся тем, что, с целью улучшения качества изготавливаемых электрических машин, упрощения технологии, опрессовку коллекторных пластин диэлектрическим материалом производят на всю длину контактной части, при этом внутри технологической обоймы выполняют стенку с центральным отверстием для образования защитной оболочки якоря, а механическую обработку комплекта коллекторных пластин и их электролитическое покрытие производят перед введением штыревых выводов в пазы магнитопровода.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Мо 556525, кл. Н 01 R 4,3/06, 1977.

2. Авторское свидетельство СССР по заявке Ко 2531313/24 — 07, кл. Н 01 R 43/06

1978.

813569 Риг. 1

Рс г,2 фиг. е

Щиг.З

Редактор Е. Дорошенко

Заказ 343 69

Составитель Ю. Воскобойников

Техред А. Бойкас Корректор М. Демчик

Тираж 634 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 l 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4