Реактор-плавитель

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

<1ц814435

Ф

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 28.05. 79 (21) 2772483/23-26 (51) М. Кл.з с присоединением заявки ¹

В 01 7 6/00

Государственный комитет

СССР

Ао делам изобретений и открытий (23) Приоритет—

Опубликовано 2 30 3 8 1 Бюллетень М l l

Дата опубликования описания 23. 0 3. 81 (53) УДЫ 66.023,:

J (088. 8) (72) Авторы изобретения

A.В.1 ишкин, Н.В. Ваконин, О.С.Осипов и И.С.Петров

)

1 (71) Заявитель (54) РЕАКТОР-ПЛАВИТЕЛЬ

Изобретение относится к аппаратам для плавления органических ве, ществ и может быть использовано для проведения тепломассообменных процессов в химической, нефтехимической, пищевой и химико-фармацевтической промышленностях.

Известно устройств;> для плавления, содержащее корпус с рубашкой, внутри которого на валу укреплено перемешивающее устройство, причем на ва- лу также укреплен винт (шнек), коаксиально которому установлена обогреваемая труба с циркуляционными окнами, расположенными в ее средней 15 части, и загрузочным штуцером, расположенным в ее верхней части P), Кристаллический продукт поступает в верхнюю часть обогреваемой тру- 20 бы и шнеком транспортируется в реакционный объем аппарата, где перемешивается мешалкой. После того, как расплав .достигнет выгрузного штуце,ра, расположенного в верхней части 25 аппарата, начинается непрерывная подача кристаллического продукта.

Причем кристаллический продукт, поступающий в обогреваемую трубу, смешивается с циркулирующим распла- 30 вом, засасываемым через циркуляционные окна.

Недостатками устройства является его Малая относительная поверхность теплообмена и отсутствие интенсивной осевой циркуляции жидкого расплава в реакционном объеме. В аппарате отсутствует зона доцлава,в . которой условия совпадали бы с работой реактора идеального вытеснения . Перемешивание реакционной с массы мешалкой может привести к выносу отдельных кристаллов, так как поверхность теплообмена обогреваемой циркуляционной трубы недостаточна для расплава поступающего кристаллического продукта. Таким образом,не исключается попадание кристеллов в выходной штуцер,и производи- . тельность устройства мала.

Наличие шнековой мешалки неоправданно увеличивает энергоэатраты,так как кристаллы могут поступать в реакционный объем самотеком, и ее единственное назначение — это создание противодействия, чтобы кристаллы не проходили в циркуляционные окна. Взаимное расположение шнека и мешалки, находящейся в реакционном объеме, на одном валу ограничивает

814435 максимальное число оборотов последней.

Осуществление циркуляции расплава только через окна и его смещение с кристаллическим веществом в витках шнека увеличивает гидравлическое 5 сопротивление аппарата в целом.

Известен реактор, содержащий корпус>внутри которого расположен кожухотрубный теплообменник с центральной циркуляционной трубой, внутри которой расположено перемешивающее устройство (2).

Аппарат может быть использован как плавитель, он имеет большую относительную поверхность теплообмена, но он также является по своему типу реактором идеального смешения, т.е. может быть использован только в периодическом процессе. Кроме того, существенным недостатком такого аппарата является малый относитель- 20 ный реакционный объем, поэтому подаваемое кристаллическое вещество будет непосредственно соприкасаться с теплообменной поверхностью, скорость его движения по трубам будет невелика, а значит, будет мала интенсивность теплообмена.

Цель изобретения — увеличение надежности работы реактора-плавителя, интенсификация процесса теплообмена и снижение энергоемкости процесса.

Поставленная цель достигается тем, что теплообменник расположен над рециркуляцнонной трубой, при этгзм нижний срез питающей трубы расположен ниже среза циркуляционной трубы, а ее верхний срез расположен выше выходного штуцера. Кроме того, в верхней части питающей трубы выполнены цнркуляцнонные окна, а ниж- 40 ний срез патрубка ввода кристаллического продукта расположен ниже циркуляционных окон.

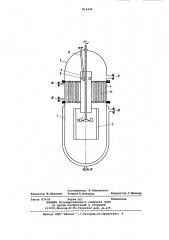

На чертеже изображен предлагаемый аппарат. 45

Аппарат содержит цилиндрический корпус 1 с днищем и рубашкой, обогреваемую циркуляционяую трубу 2 с . расположенной внутри ее мешалкой 3.

Верхняя часть аппарата выполнена в ® виде кожухотрубчатого теплообменника 4 с центральной питающей трубой 5, в верхней части которой над верхней трубной решеткой выполнены окна 6 для поступления расплава на рецикл. Крышка 7 содержит иатрубок 8 для подачи кристаллического продукта, нижний .срез которого расположен ниже циркуляционных окон 6. Патрубок 9 выхода расплава расположен йад верхней трубной решеткой, но Щ ниже верхнего среза питающей трубы 5

Аппарат содержит штуцер 10 для вво-, да и вывода теплоносителя в рубашку корпуса 1, циркуляционную трубу 2 и межтрубное пространство кожухотрубчатого теплообменника 4, причем в последнем осуществляется оьогрев трубок 11, по которым проходит расплав, и питающей трубы 5, по которой поступает в реакционный объем

1кристаллическое вещество.

Реактор-плавитель работает следующим образом.

Кристаллический продукт поступает через патрубок 8 в центральную питающую трубу 5, по которой попадает в реакционный объем аппарата.

При запуске реактора-плавителя кристаллической массой заполняется внутренний объем корпуса 1, где произ-. водится ее плавление. После образования жидкой массы, интенсивная цнр" куляция которой в реакционном объеме обеспечивается мешалкой 3, помещенной в циркуляционную трубу 2,начинают непрерывную подачу исходного вещества. Кристаллический продукт поступает в реакционный объем и смешивается с расплавленной массой.

Таким образом, при непрерывной работе аппарата в реакционном объеме циркулирует суспензия, содержащая твердую фазу. В нижней своей части аппарат работает как реактор идеального смешения, причем интенсивность теплообмена, определяеМая интенсивностью перемешивания в аппаратах с циркуляционной трубой, достаточно высока. Верхняя часть аппарата, выполненная в виде кожухотрубчатого теплообменника, в который поступает нагретая суспензия. Реакционная масса проходит по трубам 11, в которых происходит доплав кристаллов и перегрев расплава до требуемой температуры. Кожухотрубчатый теплообменник работает, как реактор идеального вытеснения, что исключает воэможность проскока кристаллов.

Поверхность теплообмена у предлагаемого аппарата может быть выполнена сколь угодно большой за счет увеличения размеров его трубчатой части, но при этом наиболее интенсивный теплообмен обеспечивается в реакционном объеме, содержащем обогреваемую циркуляционную трубу 2. Для более полного использования теплообменной поверхности питающей трубы 5 в ее верхней части имеются окна 6 для поступления расплава на рецикл, что обеспечивает смачнвание всей рабочей .поверхности и исключает прилипание плавящихся кристаллов к внутренней поверхности трубы, а значит, и ее эарастание.

Таким образом, предлагаемый аппарат представляет собой реактор, имеющий зону ™идеального смешения и зону идеального вытеснения .

Совокупность совместного использования этих двух зон позволяет наиболее просто достигнуть поставленной цели, а именно в зоне идеаль814435 ного смешения создается интенсивная циркуляция суспенэии, .т.е. взвеси кристаллов в расплаве, что обеспечивает интенсивный теплообмен; в зону идеального вытеснения кристаллическое вещество может попасть только пройдя определенный путь в зоне идеального смешения не менее удвоенной высоты циркуляционной трубы,так как жидкая масса поступает в .цирмуляционную трубу через коль- о цевой зазор между трубами 2 и 5, что исключает попадание кристаллов непосредственно в трубки 11. В зоне идеального вытеснения происходит доплав кристаллов и нагрев расплава до требуемой конечной температуры. 15

Аппарат также может быть использован как реактор для проведения массообменных процессов, в которых качественная характеристика целевого продукта опоеделяется селективностью 2О процесса, зависящей, в свою очередь, от теплообмена.

Формула изобретения 25

1. Реактор-плавитель, содержащий корпус с рубашкой, обогреваемую циркуляционную трубу с коаксиально рас" положенной внутри нее мешалкой, кожухотрубчатый теплообменник с центральной питающей трубой и натрубок ввода кристаллического продукта, о тл и ч а ю шийся тем, что, с целью повышения надежности работы аппарата, интенсификация процесса и снижения энергоемкости процесса, кожухотрубчатый теплообменник расположен над циркуляционной трубой, при этом нижний срез питающей трубы расположен ниже верхнего среза циркуляционной трубы, а ее верхний срез расположен выше выходного штуцера..

2. Реактор-плавитель по п.1, о тл и ч а ю шийся тем, что, с целью исключения зарастания питающей трубы, в верхней части питающей трубы выполнены циркуляционные окна, а нижний срез патрубка ввода кристал. лического продукта. расположен ниже циркуляционных окон.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 317252, кл. В 01 У 1/00, 1971.

2. Авторское свидетельство СССР

Р 3126 16, кл. В 01 J 1/00, 1971 . (прототип).

Составитель Н. Кацовская, Редактор М.Ликович Техред Н.Майорош Корректор С.Шекмар

Заказ 874/8 Тираж 567 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,Москва,Ж-35,Раушская наб.,д.4/5

Филиал ППП Патент,г,ужгород,ул.Проектная, 4