Способ нарезания конических зубча-тых колес

Иллюстрации

Показать всеРеферат

Союз Советских

Социвлнстичесммх

Республнк

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<и1 8146О5 (61) Дополнительное к авт. сеид-ву

{22) Заявлено 060777 {21) 2505033/25-08 с присоединением заявки М (23) Приоритет

Опубликовано 2 3.0 3.81.Бюллетень Н911 511М. Кл

В 23 F 9/00

Государственный комитет

СССР но делам изобретениЯ и открытий (53) УДК 621 833

:621.914 5(088 8) Дата опубликования описания 2 30 3 81

Ордена Ленина и ордена Трудового Красного Знамени высшее техническое училище им. Н. Э. Баумана (71) Заявитель (54) СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ

КОЛЕС В УСЛОВИЯХ ОБКАТА

Изобретение относится к машиностроению и может быть использовано при производстве конических зубчатых колес.

Известен способ нарезания конических колес, при котором обрабатываемое колесо обкатывают относительно инструмента, режущие кромки или поверхности которого при движении вдоль боковых сторон обрабатываемого зуба колеса образуют зуб или впадину производящей круговой рейки плоское производящее колесо (1).

Недостатками известного способа являются то, что изготовление конических зубчатых колес различными видами зубьев осуществляют неодинако выми приемами с применением различного типа инструмента на специальных типах эубообрабатывающего оборудова- 2О ния, которое в значительной мере отличается от станков для нареэания цилиндрических зубчатых колес.

Цель изобретения — расширение технологических возможностей метода

25 обкатки для нарезания различных видов конических зубчатых колес, т.е. унификация и .универсализация метода обкатки для производства зубчатых

-колес.

Поставленная цель достигается тем, что производящее колесо выбирают s виде цилиндрического зубчатого колеса, эквивалентного нарезаемому коническому, Образующую начального конуса которого располагают параллельно оси производящего цилиндрического колеса..

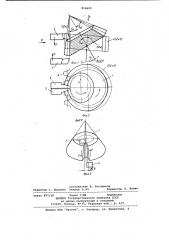

На фиг. 1 изображена общая схема установки обрабатываемого колеса относительно инструмента; на фиг. 2 вид A на фиг. 1; на фиг. 3 — вид В на фиг. 1.

Нарезание зубьев конического колеса осуществляют следующим образом.

Обрабатываемое коническое колесо 1 с числом зубьев Z „ устанавливают относительно режущего инструмента, выполненного в виде двух зуборезных резцов 2 и 3, размещенных вдоль образующей конуса впадин колеса 1, под углом ат. Зуборезные резцы 2 и 3 (могут быть применены дисковые эубореэные фреэы, абразивные Круги, инструментальные рейки и т.п.) устанавливают так, что их режущие кромки образуют зуб воображаемой производящей рейки 4. Для того, чтобы резцы

2 и 3 обрабатывали зубья конического колеса 1 по всей длине им сообщают

814605 движения под углом схождения зубьев 2 6 (фиг. 3) .

Станбчное зацепление резцов с нарезаемым колесом 1 соответствует зацеплению производящей рейки 4 с цилиндрическим производящим колесом 5, эквивалентным коническому колесу 1, имеющим ось вращения, расположенную параллельно образующей начального конуса конического колеса 1, т.е. под углом 6 к оси колеса 1. Цилиндричес- 1О кое производящее колесо 5 для согласования движений соединяют с коническим колесом 1 кинематической цепью

6 со звеном настройки 7 (фиг. 1).

Число зубьев цилиндрического производящего колеса 5 эквивалентного коническому колесу 1 определяется по формуле

2к

z„<

При нарезании зубьев конического 2О колеса 1 (фиг. 1 и 3), зуборезным резцам 2 и 3 сообщают попеременное возвратно-поступательное движение со скоростью резания V вдоль обрабатываемых боковых сторон зуба.под углом 2 6 . При этом. обрабатываемое колесо 1 перемещают относительно резцов 2 и 3 вдоль производящей рейки 4 с подачей S и через кинематическую цепь 6 и звено настройки 7 согласованно вращают с цилиндрическим производящим колесом 5, которое обкатывают по производящей рейке 4 без скольжения. В этом случае сохраняется необходимое условие обкатки между инструментом и коническим коле- З5 сом через цилиндрическое производящее колесо 5 в любом нормальном сечении колеса 1. За поворот конического колеса 1 на один зуб цилиндрическое производящее колесо 5 также повер- 40 нется на один зуб, если же колесо 1 повернется на 1 оборот, то цилиндрическое производящее колесо 5 повернется на †- - . Это значит, в каждый

У

45 момент образования зуба режущими кромками резцов 2 и 3 в процессе обработки конического колеса 1 сохраняется условие обкатки между производящей рейкой 4 и эквивалентным цилиндрическим производящим колесом 5, т.е. коническим колесом 1 и резцами 2 и 3. При этом согласование движения между колесом 1 и цилиндрическим производящим колесом 5 обеспечивается кинематической цепью 6 и зве-1 ном настройки 7 (фиг. 1). Формула настройки звена 7 кинематической цепи 6 в этом случае определяется из уравнения кинематического баланса и выражается зависимостью

0у, = cos 8(yl

Из последнего выражения видно, что при Аа =О, 0 =1 производится нарезание зуба цилиндрического колеса.

Нарезание следующего зуба колеса происходит после осуществления деления известным способом.

Таком образом, предлагаемый способ нарезания конических зубчатых колес является общим способом и для нарезания цилиндрических зубчатых колес. Этот способ нарезания конических колес можно реализовать на зубообрабатывающих станках для нарезания цилиндрических зубчатых колес с введением соответствующих конструктивных изменений..

Использование предлагаемого способа нарезания конических колес обеспечивает воэможность обработки конических зубчатых колес по основным принципиальным схемам изготовления цилиндрических зубчатых колес и унификацию зубообрабатывающих станков для изготовления цилиндрических и конических зубчатых колес.

Формула изобретения

Способ нарезания конических зубчатых колес в условиях обката, при котором инструмент перемещают вдоль образующей производящего колеса, отличающийся тем, что, с целью получения на зубьях профиля в виде развертки окружности и расширения его технологических возможностей, производящее колесо выбирают в виде цилиндрического зубчатого .колеса, эквивалентного нарезанному коническому, образующую начального конуса которого располагают параллельно оси производящего цилиндрического колеса.

Источники информации, принятые во внимание при экспертизе

1. Справочник. Производство зубчатых колес. Под ред. Б. А. Тайда.

М., "Машиностроение", 1975, с.367.

5(z vf) фиг 2

<Риг. 3 . Составитель В. Погорелов

Редактор Г. Волкова Техред A.A÷ корректор О. Билак

Заказ 897/18 Тираж 1146 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент", г. Ужгород, Ул. Проектная, 4