Горелка для плазменно-дуговойрезки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

=e

« (61) Дополнительное к авт. саид-ву у 727367 (22} Заявлено 31.05.79 (21) 2772736/25-27

<51)м. к,.з

В 23 К 31/10//

В 23 К 9/16 с присоединением заявки М

Государственный комитет

СССР но делаи изобретений.н открытий (23) Приоритет (53) УДК 621.791 .755.034 (088.8) Опубликовано 230381. Бюллетень М 11

Дата опубликования описания 2 30 381 (72) Авторы изобретения

И.С. Шапиро, З.М. Баркан, Г.И. Деев и С.Р. Мильруд (71) Заявитель (54 ) ГОРЕЛКА ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ

Изобретение относится к устройствам, используемым в сварочной технике, а именно к устройствам для плаз-. менной обработки, например резки, обеспечивающим выполнение технологического процесса при нестационарных режимных параметрах.

По основному авт. св. Р 727367 известна горелка для плазменно-дуговой резки, содержащая корпус с укрепленным в нем соплом, образующим камеру формирования дуги, электрододержатель, а также сильфон, расположенный концентрично электроду, установленному с возможностью осевого перемещения и один торец, жестко связанный с корпусом горелки. Горелка снабжена трубкой, соединяющей полость камеры формирования дуги с герметизированной полостью сильфона, размещенного в корпусе горелки. При этом сильфон герметично соединен с корпусом торцом, наиболее удаленным от рабочего торца горелки, а вторым торцом жестко и герметично соединен с нерабочим торцом электрододержателя P1) .

Однако это устройство обеспечива- ет перемещение электрода к соплу при увеличении давления в камере формирования дуги, что соответствует увеличению расхода плазмообразующего газа и, соответственно, перемещению конца электрода в обратном направлении при уменьшении расхода плазмообразующего газа. Между тем увеличение углубления связано не с необходимостью уменьшения, а с необходимостью увеличения расхода плазмообразующего газа, так как в противном случае неизбежно двойное дугообразование в канале сопла, что приводит к выходу сопла иэ строя. Поэтому использование известного устройства при выполнении процесса резки с пульсирующей подачей газа связано с необходимостью уменьшения величины рабочего тока, что в свою очередь обуславливает снижение производительности обработки.

Цель изобретения — повышение производительности путем обеспечения осуществления резки с пульсирующей подачей плаэмообразующего газа на повышенных токах и напряжениях при сохранении высокой эксплуатационной надежности сопла горелки.

Поставленная цель достигается

ЗО тем, что горелка снабжена запорным

814628 электромагнитным клапаном, установленным в разрыве трубки, соединяющей полость камеры формирования дуги и герметизированную полость сильфона, и дополнительным шлангом с прерывателем, синхронизированным с электромагнитным клапаном, и связанным с герметизированной полостью сильфона со стороны противоположной рабочему торцу горелки.

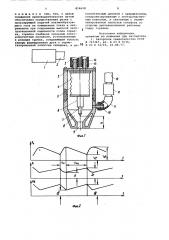

На фиг. 1 схематически изображено предлагаемое устройство, внешний вид!! на фиг. 2 — графики, характеризующие изменение во времени давления во внутренней полости сильфона, глубины утопления электрода и напряжения на дуге при использовании известного устройства; на фиг. 3 — . циклограмма, характеризующая последовательность включения прерывателя подачи газа и запорного электромагнитного клапана, «а фиг. 4 и 5 графики, характеризующие изменение во времени давления во внутренней полости сильфона, глубины утопления электрода и напряжения на дуге при использовании предлагаемого устройства.

В системе газопитания горелки установлен прерыватель 1 подачи газа (фиг. 1), один конец которого посредством шланга (на чертеже не показан) связан с редуктором, установленным на баллоне, а другой конец посредством шланга 2 связан со штуцером 3, отверстие в котором сообщается с внутренней полостью 4 сильфона 5. Верхний фланец данного сильфона жестко связан с верхней частью плазмотрона, в то время как нижний флзнец сильфона жестко соединен с электрододержателем 6, в котором закреплен электрод 7, конец которого расположен в камере 8 формирования дуги, которая связана с окружающей атмосферой посредством отверстия (канала) 9, которое выполнено в сопле дугового плазмотрона. С камерой формирования дуги связано отверстие, которое выполнено в штуцере 10, трубка 11 одним своим концом присоединена к штуцеру 10, а другим — к запорному электромагнитному клапану 12, который посредством трубки 13, один конец которой закреплен на штуцере 14,, отверстие в котором, в свою очередь, связано с внутренней полостью 4 сильфона 5.

Изменение давления во внутренней полости 4 сильфона 5 во времени с обозначено как Р, глубина утопления электрода относительно канала сопла 9 — как h, а изменение напряжения на дуге — как Ut«. При этом соответствующие амплитудные значения давлений во внутренней полости сильфона при использовании известного устройства (фиг. 2) обозначены как

Р4 и Р,!, время нарастания давления

«О

65 во внутренней полости 4 сильфона,5 при непосредственной связи прерывателя с камерой формирования дуги обозначено как t„, а время спада давления — как t „ . Прн этом соответствующие амплйтудные значения углубления электрода обозначены как

h и h, а соответствующие им значения напряжения на дуге — как Од,и О!.

Время включения прерывателя подачи газа при использовании предлагаемого устройства обозначено как с, (фиг. 3), а время включения запорного электромагнитного клапана— как

Соответственно Р4 и Р обозначены минимальные и максимальные значения давлений в полости 4 сильфона

5 при использовании предлагаемого устройства (фиг. 4). При этом время нарастания и спада давления в данной полости сильфона обозначены как и „, а значения минимального и максймального углубления конца электрода относительно отверстия канала сопла — как h, и h<, а соот-! ветствующие им амплитудные значения напряжения на дуге — как U,и 00 !

Величинами U и U< (фиг. 5) обозначены соответствующие средние значения напряжения на дуге при использовании известного и предлагаемого устройства.

Горелка работает следующим образом.

При подаче плазмообразующего газа в течение времени tnp .прерывателем 1 по шлангу 2 через штуцер 3 во внутреннюю полость 4 сильфона 5 давление в данной полости сильфона Р„ в течение времени t „ возрастает от

Р4 до Р . Вследствие этого нижний !

«! V фланец сильфона обеспечивает перемещение электрододержателя 6 с электродом 7 в направлении "к соплу", что, в свою очередь, приводит к уменьшению глубины утопления электрода h от

Ь до h . При этом минимальному уг« . « лублению электрода h соответствует напряжение на дуге U, а максимальному углублению h< — напряжение Uy .

Г

В течение времени еда запорный электромагнитный клапан 12 закрыт. Открывание клапана 12 в течение времени

,д приводит к тому, что газ, заполняющий внутреннюю полость 4 сильфона

5, через штуцер 14 по трубке 13 через клапан 12, трубку 11 и штуцер.10 поступает в камеру 8 формирования дуги; в данный момент времени прерыватель подачи газа закрыт. Отбор газа из внутренней полости 4 сильфона 5 приводит к тому, что давление в данной полости падает от Р 4 до Р что, в свою очередь, приводйт к перемещению конца электрода в направлении "от сопла", и при этом глубина его утопления возрастает от

h до h z . Это время спада давления

814628 высокую эксплуатационную надежность отверстия (канала) 9 сопла вследствие отсутствия двойного дугообразования, оказывающего крайне неблагоприятное влияние на показатели процесса плазменной обработки.

Сопоставление предлагаемого устройства с известным, при котором прерыватель 1 подачи газа непосредственно связан с камерой формирования дуги 8, показывает, что при этом сильфон 5 обеспечивает возможность перемещения конца электрода только при условии размещения этого сильфона в полости, отделенной от камеры формирования дуги.

Необходимость использования при этом эластичного уплотнения электродержателя усложняет конструкцию плазмотрона, а также не обеспечивает колебаний электрода с большой частотой. Однако, даже в случае реализации данного устройства, при его использовании перемещение электрода "к соплу" имеет место при увеличении расхода газа, что соответствует повышению давления в камере формирования дуги и, соответствен45

55 во внутренней полости 4 сильфосп на 5 определяет условие достижения давлением во внутренней полости 4 сильфона 5 значения, равного давле- нию в камере 8 формирования дуги.

Таким образом, при перемещении

5 конца электрода "к.соплу" давление в полости 4 возрастает, а при перемещении конца электрода в камере формирования дуги вдоль продольной оси дугового плазмотрона падает, причем, в процессе резки имеет место изменение направления перемещения конца электрода по периодическому закону во времени.

При этом, несмотря на повышение склонности к двойному дугообразованию при увеличении углубления конца электрода, при его перемещении

"от сопла", предлагаемое устройство гарантирует его отсутствие за счет того, что при этом возрастает рас- 20 ход плазмообразующего газа, так как внутренняя полость 4 сильфона 5 является при этом своеобразным реси-. вером (емкость), обеспечивающим подпитку камеры формирования дуги при таком перемещении конца электрода плазмообразующим газом.

Соответственно, при перемещении конца электрода "к соплу" расход плазмообразующего газа падает, однако такое перемещение конца электрода не обуславливает вероятность возникновения двойного дугообразования.

Таким образом, предлагаемое устройство, кроме возможности осуществления процесса резки с изменением по периодическому закону глубины утопления электрода, гарантирует но, перемещению электрода "от сопла", характеризует режим, связанный с уменьшением расхода плазмообразующего газа. Поэтому и вероят- . ность двойного дугообразования при перемещении конца электрода "от сопла" всегда существенно больше.

При этом за время нарастания давления сн глубина утопления электрода падает от h до h è соответственно возрастает в течение времени спада давления . Указанные значения глубины утопления электрода обеспечивают давления Р и Р", в полости 4 сильфона 5.

Данным значениям глубины утопления электрода соответствуют значения напряжения Uo и Uz, . Так как при сравнении работы известного и предлагаемого устройства, при работе на одном и том же значении тока режущей дуги, амплитуда колебаний электрода, равная Ь - h, у предлагаемого устройства всегда имеет большее значение, чем у известного устройства, где ее ограничение связано с необходимостью гарантирования отсутствия двойного дугообразования, то напряжение на дуге 0д, обеспечиваемое при эксплуатации предлагаемого устройства U, имеет более высокое численное значение, по сравнению со средним значением напряжения U обеспечиваемым при эксплуатации известного устройства.

Хотя как известное, так и предлагаемое устройство обеспечивает увеличение углубления электрода при уменьшении давления во внутренней полости сильфона, а уменьшение углубления — соответственно при увеличении давления во внутренней полости сильфона, однако в предлагаемом устройстве имеет место увеличение расхода плазмообразующего газа при движении электрода "на подъем", в то время как в известном способе такое перемещение электрода имеет место при снижении расхода плазмообразующего газа.

Использование предлагаемого устройства обеспечивает повышение производительности плазменно-дуговой резки как за счет более высокого напряжения на дуге, так и за счет возможности осуществления резки на более высоких значениях тока режущей дуги, гарантируя при этом высокую эксплуатационную надежность сопла дугового плазмотрона. Его использование позволяет повысить производительность обработки металла в 1,52,0 раза.

Формула изобретения

Горелка для плазменно-дуговой резки по авт. св. Р 727367, о т л и814628 ч а ю щ а я с я тем, что, с целью повышения производительности путем обеспечения осуществления резки с пульсирующей подачей плазмообразующего газа на повышенных токах и нап ряжениях при сохранении высокой эксплуатационной надежности сопла горелки, горелка снабжена запорным электромагнитным клапаном, установленным в разрыве трубки, соединяющей полость камеры формирования дуги с герметизированной полостью сильфона, и до- о полнительным шлангом с прерывателем, синхронизированным с электромагнитным клапаном, н связанным с герметизированной полостью сильфона со стороны противоположной рабочему торцу горелки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 727367, кл. В 23 К 9/16, В 23 К 31/10, 22.08.77.

814628 фигЗ фиа5

Составитель Л. Суханова

Редактор О. Малец Техред Ж. Кастелевич КорректорМ. нигула

Заказ 898/19 Тираж 1148 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4