Механизм подачи станка для обра-ботки оптических деталей

Иллюстрации

Показать всеРеферат

Союз Советских

Социааистических

Республик

<11>814672

Ф

1

1, Ь

=.. .

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ (61) Дополнительное к авт. свмд-ву— (22) Заявлено 01Р279 (21) 2720573/25-08 с присоединением заявки Ио (23) Приоритет—

Опубликовано 2303,8 1,Бюллетень N9 .11 (54)М. Кл.

В 24 В 11/10

В 24 В 47/20

Государственный комитет

СССР но делам изобретений н открытий (53) УДК 6 21. 9 2 3. 5 (088.8) Дата опубликования описания 250381 (72) Авторы изобретен и я

A. Ф. Рошак, С. A. Рута и И. Н. Миткевич

/ г 11. Ю, ф Рф

Ф (71) Заявитель чц

: ф

,54) МЕХАНИЗМ ПОДАЧИ СТАНКА ДЛЯ ОБРАБОТКИ

ОПТИЧЕСКИХ ДЕТАЛЕЙ

Изобретение относится к абразивной обработке и может быть использовано при создании станков для обработки. оптических деталей.

Известны механизмы подачи станков для обработки оптических деталей, выполненные в виде поворотного кулачка с приводом возвратно-поступательного движения 1J.

Недостатком известных механизмов является сложность их конструкции как в части выполнения исполнительных органов, так и системы управления.

Цель изобретения — упрощение конструкции механизма подачи.

„ Поставленная цель достигается тем, что механизм подачи снабжен расположенными на границах сектора рабочей подачи кулачка упорами и дополнитель.ным кулачком выхаживания, установленньм с возможностью поворота на валу кулачка и взаимодейсТвия с упомянутыми упорами.

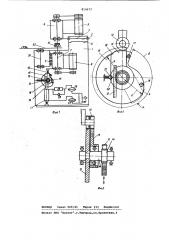

На Лиг. 1 гоказана пневмогидрокинематическая схема станка; на фиг. 2 механизм подачи, общий вид; на Фиг. 3механизм подачи, разрез.

На станине 1 установлена бабка 2.

На поворотной оси 3 бабки 2 смонтирован шпиндель 4 инструмента с приводом

5. Бабка 2 установлена на станине 1 с воэможностью перемещения по направляющим 6. Шпиндель 7 иэделия с приводом 8 установлен на станине 1 на роликоных направляющих 9 с возможностью перемещения по вертикали. Шпиндель 7 иэделия с принодом 8 через ролик 10 опирается на механизм подачи

Механизм подачи состоит из гидроцилиндра 11 с рейкой 12, кулачка 13 подачи, шестерни 14 и кулачка 15 выхаживания. Кулачок 13 и шестерня 14 жестко соединены с валом 16, на котором установлен с воэможностью свободного понорота н границах сектора. рабочей подачи a . кулачка 13, кулачок

15 выхаживания. Сектор подачи о ограничивают упоры 17 и 18, выполненные на кулачке 13. Упоры 17 и 18 взаимодействуют с торцами кулачка 15. Минимальный радиус R переходной поверхности 19 кулачка 15 равен радиусу R кулачка подачи в начале сектора рабочей подачи. С сектором сс кулачка 13 сопряжен сектор Р подъема, и опускания шпинделя 7 изделия. На. ступице кулачка 15 выполнена выточка 20 под фиксатор 21, закрепленный на станине 1.

814672

ЗО

55

Обрабатываемые заготовки оптических деталей 22 находятся н гнездах поворотного загрузочного диска 23, закрепленного на валу 24. Вагрузочнь1й диск 23 с валом 24 образуют механизм загрузки.

Устройство работает следующим образом.

Перед нач*ëoì работы станка рейка 12 нднинута внутрь гидроцилиндра

11. Ролик 10 занимает крайнее левое положение по отношению к сектору g> а шпиндель 7 опущен вниз; заготовка находится н гнезде диска 23 между шпинделями 4 и 7, а кулачок 15 or óщен вниз.

С включением станка приводятся.во вращение шпиндели 4 и 7, а рейка 12 движется ннерх, вращая шестерню 14.

С вращением шестерни 14 вращается нал 16 - кулачком 13. Ролик 10, со.— вершая движение н пределах сектора кулачка 13 н направлении упора 18, поднимает вверх шпиндель 7 изделия, н момент достижения роликом 10 точки

А (начало сектора рабочей подачи си . ) шпиндель 7 прижимает заготовку 22 к инструменту, закрепленному на шпинделе 4 инструмента. При последующем вращении кулачка 13 в пределах сектора а через ролик 10 и шпиндель 7 осуществляется рабочая подача заготонки на инструмент. Упор 17, касаясь торца кулачка 15 выхаживания, приводит его но вращение. В момент, когда ролик 10 достигает переходной поверхности 19 кулачка. 15, ролик 10 продолжает движение по кулачку 15.

Вращение кулачков 13 и 15 продолжается до установки кулачка 15 на фиксатор 21 н момент окончания хода штока гидроцилиндра, при этом ролик 10 находится на цилиндрическом участке выхаживания кулачка 15.

С момента фиксации кулачка 15 производится выхаживание обрабатываемой понерхности заготовки. Одновременно с постановкой кулачка 15 на фиксатор

21 срабатывает конечный переключатель (на чертеже не показан), который дает команду на обратный ход рейки 12 гидроциЛиндра 11. При этом кулачок 13 совершает обратное вращение, а кулачок 15 остается в фиксированном положении до тех пор, пока упор 18 при свбем дальнейшем движении с кулачком

13 не снимет кулачок 15 с фиксатора

21. Со снятием кулачка 15 с фиксатора

21 заканчивается выхаживание обрабатываемой поверхности детали, кулачок

13 продолжает вращаться вправо, ролик переходит на кулачок 13, а кулачок

15 под собственным весом опускается вниз. При дальнейшем вращении кулачка 13 вправо ролик 10, перемещаясь в пределах сектора /Ь кулачка 13, опускается вместе со шпинделем 7 изделия вниз. С опусканием шпинделя 7 обработанная заготовка укладывается н гнездо загрузочного диска 23 и в зону обработки подается загрузочным устройством следующая заготовка.

При достижении роликом 10 впадины кулачка 13 станок приводится н перво,— начальное состояние и цикл обработки заготовки повторяется автоматически.

Перемещение поршня гидроцилиндра вверх и вниз про>«.ходит за счет подачи попвременн.".го сжатого воздуха от воздухораспределителя 25 н нижние полости бачков 26 и 7. В верхние полости бачков зал« -o масло. Полости разделены перегоро..:..й иэ эластичной маслостойкой резины.

Регулировка скорости перемещения поршня гидроцилиндра н момент рабочей подачи производит-.я дросселем

28. Переключение масла на дросселирование осуществляется золотником 29 с управлением от кулачка, находящемся на валу 16 (на чертеже не показан).

Совмещение времени выхажинания с ходом гидроцилиндра, необходимым для поворота кулачка 13 на угол и (сектор рабочей подачи), позволяет исключить потери времени при однокулачковом механизме с одним гидроцилиндром и упростить конструкцию механизма.

Формула изобретения

Механизм подачи станка для обработки оптических деталей, выполненный в виде поворотного кулачка с приводом возвратно-поступательного движения, отличающийся тем, что, с целью упрощения конструкции, механизм подачи снабжен расположенными на границах сектора рабочей подачи кулачка упорами и дополнительным кулачком выхаживания„ установленным с возможностью поворота на валу кулачка и взаимодействия с упомянутыми упорами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 153027, кл. В 24 В 11/10, 1963.