Абразивный отрезной станок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Рвспублик р>814678

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) 3аявлено 050279 (21) 2721634/25-08 с присоединением заявки Йо (23) Приоритет

Опубликовано 230381. Бюллетвиь No 11 (51) м. кл.

8 24 В 27/06

Государственный комитет

СССР по деяам изобретений и открытий (53) УДК 621.923. .4 (088.8) Дата опубликования описания 2303.81

Л. A. Блажнов, Ю. К. Невзоров, В. A. Гринвальд, М. Г. Бердянский, И. Я. Волин, М. Ш. Корсунский и A. И. Аметов (72) Авторы изобретения

Днепропетровский трубопрокатный завод им. Ленина (71) Заявитель (54) АБРАЗИВНЫЙ ОТРЕЗНОЙ СТАНОК

Изобретение относится к станко.строению и касается устройств для абразивной отрезки круглого материала, преимущественно труб.

Известен станок для обрезки труб, содержащий станину, качающуюся раму с силовой головкой и абразивным диском (АД), пневматический привод подачи и устройство автоматической компенсации износа инструмента. Станок имеет установленное соасно оси качания рамы и связанное с ней при помощи жесткой муфты устройство, выполненное в виде двухопорного вала, на одном конце которого установлен сле- 15 дящий рычаг с датчиком, дающим команду на переход с быстрой подачи на рабочую, а на другом закрепленный от осевых перемещений поршень, с двух сторон которого расположены с возмож- 20 ностью осевого перемещения корпуса фрикционных пневматических полумуфт.

На одном корпусе закреплен рычаг со вторым датчиком, обеспечивающим остановку силовой головки при ее возврате, а второй корпус полумуфты кинематически связан датчиками (1).

К недостаткам станка следует отнести сложность конструкции узла слежения за износом инструмента.и 30 применением диаметра труб, наличие полумуфт и датчиков на подвижном рычаге, снижающих надежность работы, увеличенные габариты станка и неудобство обслуживания узла слежения.

Цель изобретения — упрощение конструкции, сокращение габаритов станка и повышение надежности.

Эта цель достигается тем, что станок снабжен гидротормозом, соединенным с рамой через проушину с пазом, зубчатым сектором с двумя консольными пальцами, установленным свободно на оси качания рамы, и собачкой, кинематически связанной с сектором, при этом рама снабжена упором, контактирующим с сектором, и серьгой с прорезью под один из пальцев сектора, а короткое плечо рычага снабжено впадиной под второй палец.

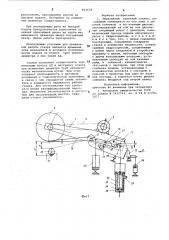

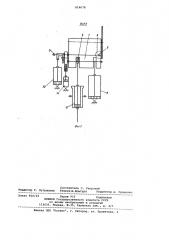

На фиг. 1 показана кинематическая схема станка в исходном положении; на фиг. 2 — вид A на фиг. 1.

Станок состоит из качающейся рамы 1, силовой головки с абразивным диском 2, электропривода 3, связан.ного с силовой головкой клиноременной передачей 4, опоры 5 с осью 6, вокруг которой качается рама 1, свя эанная пальцем 7 шарнирно с пневмо814678 цилиндром 8, и при помощи проушины

9 с прорезью с гидротормоэом 10. На, раме 1 смонтирован упор 11.

На оси 6 свободно насажен зубчатый сектор 12, находящийся в зацеплении с собачкой 13, управляемой пневмоцилиндром 14. Сектор 12 опирается на подпружиненный упор 15, а рама 1 упором 11 огирается на сектор

12. На раме 1 укреплен консольный палец 16, а на секторе 12 — такой же палец 17 и серьга 18 с прорезью. При" чем расстояние и этой серьги пропорционально расстоянию Н, другими словами, расстоянию от начала движения неизношенного инструмента до линии, соо-.ветствующей окончанию обрезки трубы. На оси 6 также свободно посажен двуплечий следящий рычаг 19, приводимый в движение от пневмоцилиндра 20. Нижняя образующая большего плеча рычага 19 располагается всегда 20 ниже на 2-3 мм образующей диска, короткое его плечо связано с пневмоцилиндром 20 (с меньшим диаметром и ходом, чем у цилиндра 8) и имеет на некотором расстоянии от оси вращения 5 впадину, расстояние 0 от которой до пальца 21, вмонтированного в зубчатый сектор, пропорционально расстоянию

К вЂ” для верхней образующей обрезаемой трубы максимального диаметра.

Гидротормоэ 10 снабжен поршнем 22, . штоком 23, обратным клапаном 24,дросселем 25. Для перетекания жидкости в корпусе цилиндра выполнены отверстия. .Величина прорези, выполненная в проушине 9,пропорциональна ходу инструмента до максимальной трубы минус постоянный зазор (1-2 мм). Она необходима для того, чтобы исключить вреэание в трубу на быстрой подаче.

В исходном положении сектор 12 40 лежит на подпружиненном упоре 15, а рама 1 упором 11 опирается на сектор 12.

Включается электродвигатель 3, приводя во вращение инструмент. Пода- 4$ ется сжатый воздух в бесштоковую полость цилиндров 8 и ?О. Рычаг 19, поворачиваясь вокруг оси 6, ложится на трубу 26, при этом короткое плечо егО проходит путь,, равный 6 .

От воздействия пневмоцнлиндра 8 рама 1 с инструментом на быстрой подаче приближается к трубе и после того как диск пройдет путь, равный

H-(Вудд + (1-;2 мм), т.е. не дойдет до трубы на 1-2 мм, палец 7 проходит путь, равный E . Шток 23 начинает движение вверх, вытесняя жидкость через канал в корпусе и дроссель и, тем самым, снижает скорость до рабочей. Прорезав полностью трубу, пода- 60 ется команда от датчика конца обрезки (не показанного на чертеже), и в штоковые полости цилиндров 8 и 20 поступает сжатый воздух. Но так как абразивный диск износился на некото- Я рую величину, то пройдейный путь его будет равен Н + Ь, где — величина износа по радиусу.

В результате серьга 18 проходит путь„ больший а, т.е. пропорциональный Н + Ь . При этом нижняя частЬ прорези серьги 18 встречается с пальцем

17 и подтягивает эа собой зубчатый сектор 12, который перескакивает на зуб или два, отводя собачку 13 и, благодаря воздействию пневмоцилиндра

14, фиксирует сектор в новом положении.

Возвращаясь в исходное положение, рама 1 упирается упором 11 в приподнятый сектор, а нижняя образующая диска занимает то же положение, что и до обрезки трубы. Поршень 22 и поршень цневмоцилиндра 8 не доходят ь до своих нижних крышек на некоторую величину.

При обрезке следующих трчб этого же диаметра работа станка повторяется. Следящий рычаг 19 при этом выполняет функцию прижимного рычага для удержания трубы во время обрезки.

В том случае, когда инструмент износится полностью, подают сжатый воздух в цилиндр 14. Собачка 13 выходит иэ зацепления с сектором 12, последний опускается на упор 15. Качающаяся рама и следящий рычаг также возвращаются в исходное положение.

После замены: круга работа повторяется в описанном порядке.

Если диск не износился, а на станок подали трубы меньшего диаметра, с пульта управления все узлы станка возвращают в исходное положение.

Рассмотрим работу станка при обрезке трубы минимального диаметра.

С целью упрощения диаметр инструмента примем максимальным, т.е.. неизношенным), как и в первом случае.

После подачи сжатого воздуха в бесштоковые полости цилиндра 8 и 20, рычаг 19, поворачиваясь вокруг оси 6, ложится на трубу 27. При этом впадина на коротком плече рычага 19 проходит путь, больший расстояния 6, встречается с пальцем 21, воздействуя на сектор 12 через него, поворачивает сектор на соответствующий угол, который фиксирует собачкой. 13.

Одновременно перемещается поршень цилиндра 8 и на быстрой подаче качающаяся рама опускается на угол, определяемый длиной прорези проушины 9 гидротормоэа 10. После этого перемещение рамы 1 осуществпяется на рабочей подаче, Соприкоснувшись с трубой, начинается ее обрезка и одновременно износ круга, благодаря чему сектор 12 под воздействием серьги 18 поворачивается еще на некоторый угол. Теперь при возвращении рамы 1 в исходное положение и после встречи упора 11 с сектором 12 расстояние до малой трубы становится равным 814678 расстоянию, проходимому кругом на быстрой подаче. Настройка на изменение диаметра осуществилась.

При последующем резе на быстрой подаче преодолевается расстояние от нижней образующей диска до трубы минимального диаметра минус постоянный зазор. Далее работа повторяется.

Необходимым условием для, правильной работы станка является вращение всех механизмов в исходное положение после подачи на станок труб нового диаметра и при смене АД.

Станок позволяет осуществлять ком- 5 пенсацию износа АД И настройку станка при изменении диаметра труб автоматически механическим путем. При этом отпадает необходимость в датчиках положения и гидравлическом золотнике, Щ в связи с чем упрощается схема автоматики и повышается надежность работы станка. Для обслуживания его требуется менее квалифицированный персонал. Механизмы располагаются в доступ- ных для обслуживания. местах. Габариты станка уменьшаются.

Формула изобретения

1. Абразивный отрезной станок, со;..сржащий качающуюся на оси раму с силовой головкой и аб:азивным диском, смонтированный на той же оси двупле чий следяющий рычаг с приводом, пневматический привод подачи абразивного диска с гидротормозом, о т л и ч а юшийся тем, что, с целью упрощения конструкции, сокращения габаритов станка и повышения надежности, станок снабжен гидротормозом, соединенным с рамой. через введенную в устройство проушину с пазом, зубчатым сектором с двумя консольными пальцами, установленным свободно на оси качания рамы, и собачкой, кинематически связанной с сектором, при этом рама снабжена упором, установленным с возможностью контакта с сектором и серьгой с прорезью под один из пальцев сектора, а короткое плечо рычага снабжено впадиной под второй палец.

Источники информации, принятые so внимание при экспертизе

1. Авторское свидетельство СССР по заявке Р 2432703, кл. В 24 В 27/06, 1977.

814б78

Составитель С. Ухорский

Редактор Т. Кугрышева Техред N. Коштура Корректор A. Гриценко

Заказ 910/22 Тираж 915 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгороц, ул. Проектная, 4