Устройство для закалки металлическихшаров

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Сещиааиетических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 040578 (21) 2614008/22-02 (5t)hh

С 21 D 9/36

С 21 0 1/63 с присоединением заявки М— (23) Приоритет—

Гасударственный квнитет

СССР вв делан язебретеакй

-я открытяй

Опубликовано 230381, Бюллетень Н911 (53) УДК S21 784 6 (088. 8) Дата опубликования описания 250381

А, Ф. Сиухин, Ю. A. Клюшник, В. A Гринь, В. В. Тертышный, А.В.Малый, В. С. Сиухина, А. Я. Глазков и А,. Н. Клименко (72) Авторы изобретения

Днепропетровский ордена Трудового Красного Знамени металлургический институт и украинский научноисследовательский т

РЦ Заявители

3

Изобретение относится к термообработке изделий и может быть использовано для закалки металлических шаров.

Известно устройство для закалки . металлических шаров, содержащее спиральную направляющую, расположенную вокруг вертикального шнека с приводом. Шары в нем подаются на спиральную направляющую и под действием соб- 10 ственного веса или за счет вращения спирали перемещатся вниз, охлаждаясь в закалочной жидкости, подаваемой насосом снизу навстречу движению шаров ji) . f5

Недостатком данного устройства является то, что оно не обеспечивает срыва паровой рубашки с поверхности закаливаемых шаров, затрудняющей теплоотвод, и не позволяет получить максимальной твердости, соответствующей химическому составу данной стали.

Известно также устройство для центробежной закалки шаров, содержа- 25 щее закалочную ванну, насос, гидроциклон, тангенциально расположенное сопло, подводы закалочной среды и транспортер выдачи шаров из ванны (2), Недостатком данного устройства является то, что оно не позволяет регулировать в достаточно широком диапазоне возможное время нахождения шара B гидроциклоне, так как с увеличением тангенциальной подачи воды насосом указанное вре,мя резко сокращается, а с уменьшением интенсивности - шары по внутренней. поверхности гидроциклона не транспортируются.

Кроме того, усложняется использование устройства в случае, когда тре буется существенное изменение технологических параметров закалки, ввиду разнообразия марок стали, поступающих на прокатку шаров.

Наиболее близким к предлагаемому является устройство для термической обработки металлических .шаров, содержащее ванну с подающим желобом и расположенный внутри нее транспортирующий механизм, выполненный в виде конуса, по вертикальной оси которого установлен несущий вал с приводом, лопасти и конвейер 3 .

Недостатками данного устройства являются нестабильность процесса закалки, выражающаяся в переходе шаров во время движения с нижнего диска на внутреннюю поверхность передаточ815053 но-транспортирующего конуса, а затем в распределительную крестовину, что не позволяет достичь максимальной интенсивности охлаждения шаров. Наличие на поверхности шаров различных дефектов резко изменяет траекторию . их движения по нижним дискам и внутренним поверхностям конусов, что схазывается на разбросе твердости от шара к шару. Кроме того, данное устройство имеет относительно сложную конструкцию.

Цель изобретения — стабилизация охлаждения шаров и упрощение конст.рукции.

Поставленная цель достигается .тем что устройство снабжено укрепленной под углом к внутренней поверхности конуса перфорированной спиралевидной направляющей, причем угол установки перфорированной спиралевидной направляющей к внутренней поверхности конуса составляет 70-90

Угол между внутренней поверхностью конуса и спиралевидной направляющей менее 70 приводит к соскальзыванию шаров с направляющей и их ударам о вращающиеся лопасти, что обуславливает поломку последних, а угол больше

90о — затрудняет транспортировку шаров по направляющей. Кольцевой зазор между лопастями и внутренней поверхностью конуса должен быть 1,5-2,0 диаметра обрабатываемых шаров. Зазор менее 1,5 диаметра обрабатываемых шаров приводи к ударам последних о вращающиеся лопасти, что приводит к их поломке, а зазор больше двух диаметров — к малоинтенсивному перемешиванию охлаждающей жидкости в зоне движения закаливаемых шаров.

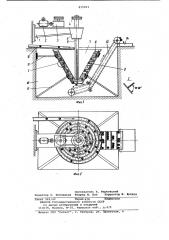

На фиг.1 схематически представлен вертикальный разрез по оси устройства на фиг.2 — вид устройства в плане.

Устройство содержит несущий кронштейн 1, на котором установлен дви-. гатель 2, соединенный с редуктором

3 и шкивом 4. На несущем кронштейне

1 закреплена подшипниковая обойма

5, в которой установлен несущий вал

6 с лопастями 7, смонтированными с кольцевым зазором по отношению к спиралевидной направляющей 8, жестко усФанрвленной на внутренней поверхности конуса 9. Конус 9 размещен вфттри закалочной ванны 10 и закреплен к ее стенкам ребрами рамы 11 °

Тангенциально по отношению к верхней образующей. воронки конуса 9 ус1. Устройство для закалки металлических шаров, содержащее закалочную ванну с.подающим желобом и расположенный внутри нее транспортирующий механизм, выполненный в виде конуса, по вертикальной оси которого установлен несущий приводной вал, лопасти и конвейер, о т л и ч а ющ е е с я тем, что с целью стабили40 зации интенсивности охлаждения шаров и упрощения конструкции, оно снабжено укрепленной под углом к внутренней поверхности корпуса перфорированной спиралевидной направляющей.

45 2 ° Устройство по и ° 1 О т л и ч а ю щ е е с я тем, что угол установки перфорированной спиралевидной направляющей к внутренней поверхности конуса составляет 70-90, Источники информации, принятые во внимание при экспертизе

1. Патент США В 3618922, кл. 266/б К, 1971.

2. Патент ЧССР Ф 149033, кл. 18 с, 1/64, 1971.

3. Авторское свидетельство СССР

Р 564342, кл. С 21 0 3/36, 1977.

ЗО тановлен подающий желоб 12. Между днищем закалочной ванны 10 и выходным отверстием конуса 9 установлен транспортер 13 выдачи шаров в накопительную емкость 14.

Предлагаемое устройство работает следующим образом.

Металлические шары с шаропрокатного стана, пройдя сепаратор (на фиг. не показано) попадают на подающий желоб 12, тангенциально вводятся в полость воронки конуса 9 на спиралевидные направляющие 8.

Одновременно с этим приводится в действие привод 2, соединенный через редуктор 3 и шкив 4 с несущим валом 6. Вал б, закрепленный в обойме

5, начинает вращаться, создавая лопастями 7 центробежный поток закалочной среды, который подхватывает шары и перемещает их по желобу, образованному, спиралевидной направляющей 8 и внутренней поверхностью конуса 9. Но время перемещения шары подвергаются непрерывному равномерному и интенсивному охлаждению. После выхода из конуса 9, шары попадают на транспортер

13 и передаются .с помощью его в накопительную емкость 14. Время охлаждения шаров регулируется скоростью вращения sana б с лопастями 7.

Формула изобретения

815053

Фиа1

Фиг. Г

Составитель В. ИарКовский

Редактор H. Кончицкая Техред M. Лоя -Корректор В. Вутяга

Заказ 965/42 Тираж 618 Подлисное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4