Устройство для устранения выпуклыхдефектов ha поверхности оцинкованнойполосы

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 24 ° 04. 79 (21) 2767195/22-02 с присоединением заявки HP— (23) Приоритет—

Опубликовано 23.03.81. Бюллетень NP 11

Дата опубликования описания 25. 03. 81

3 (51)М. Кд.

С 23 С 1/14

Государственный комитет

СССР по делам изобретений н открытий (53) УДК 621. 793. 5(088.8) (72) Авторы изобретения

A.Е. Виноградов, С.Н. Голобоков, В.Е. Захаров, A.A.Ìoðoýîâ, Г.М. Попов, M.Р. Космынина, и В.М. Кукушкин (71) Заявитель (54) УСТРОЙСТВО ДЛЯ УСТРАНЕНИЯ ВЫПУКЛЫХ ДЕФЕКТОВ

НА ПОВЕРХНОСТИ ОЦИНКОВАННОЙ ПОЛОСЫ

Изобретение относится к устройствам для устранения дефектов в виде выпуклостей на поверхности оцин-. кованного листа, в частности для устранения выпуклых дефектов покрытия методом обкатки.

В процессе цинкования стальной полосы на ее поверхности появляются дефекты в виде выпуклых точек, расI положенных, как поштучно, так и группами в виде строчек. Эти дефекты снижают качество и сортность оцинкованного листа и тем самьм являются причиной больших убытков, которые несут заводы-изготовители оцинкованного листа.

Известно устройство для нанесения равномерного слоя Ьокрытия на стальную полосу в составе агрегатов горячего цинкования. Устройство снабжено роликом для погружения полосы на определенную глубину в ванну цинкования и механизмом изменения глу. бины погружения (11.

Недостатком этого устройства является то, что оно не исключает возможности появления выпуклых дефектов которые образуются на поверхности полосы после выхода ее из цинковой ванны во время кристаллизации цинкового покрытия.

Наиболее близким техническим решением является устройство для предотвращения образования выпуклостей (блесток ) на оцинкованных стальных полосах, содержащее пару водоохлаждаемых валков, между которыми проходит оцинкованная полоса, оси валков закреплены в подшипниках, которые снабжены винтовым механизмом изменения взаимного: положения валков и расположены на общей стационарной раме (2 j.

15 учитывая, что толщина цинкового покрытия определяется ГОСТом и ТУ на оцинкованный лист и колеблется в пределах 18-30 мкм, и допускае- мые отклонения по толщине полосы

20 близки к этим значениям, то одним из недостатков указанного устройства является то, что винтовой механизм изменения взаимного положения валков, после микронной настройки на определенную тол25 щину оцинкованной полосы, жестко удер- живает ролики в настроенном положении и они не могут реагировать на изменение толщины полосы (в пределах допуска ), проходящей через неизменяемый зазор меж30 ду рабочими поверхностями, валков меня815072.ется толщина цинкового покрытия, как более мягкого по сравнению со стальной полосой. При утолщении полосы соответственно уменьшается толщина покрытия, при уменьшении толщины полосы — сминание выпуклых дефектов неполное,чтб приводит к сниже-.

5 нию сортности или вообще к браку оцинкованной полосы.

Другим недостатком этого устройства является то, что в каждом случае изменения толщины полосы или толщины покрытия необходима точная регулировка расстояния между рабочими поверхностями валков. Эта операция весьма трудоемка и занимает много времени, в течение которого вы-. нуждена простаивать и линия горячего цинкования.

Кроме. того, конструктивная сложность, необходимость изготовления его по высокому классу точности ес- 20 тественно удорожают конструкцию устройства.

Цель изобретения — повышение качества оцинкованного листа при изменении его толщины. 25

Поставленная цель достигается тем, что в устройстве для устранения . выпуклых дефектов на поверхности оцинкованнои полосы, содержащем валки, установленные в блоках подшиников, а оси валков расположены в .одной плоскости и механизм изменения взаимного положения валков, подшипники одного из валков установлены с возможностью перемещения в плоскости, проходящей через оси обоих валков, а механизм изменения взаимного положения валков выполнен в виде независимых наьимных механизмов с регулируемым постоянным усилием для каждого подвижного под- 40 шипника. Механизм изменения взаимного положения валков может быть выполнен в виде двуплечих рычагов с перемещаемыми противовесами, позволяющих изменить взаимное положение вал- yg ков автоматически и в строгом соответствии с изменением толщины полосы или в виде пружины сжатия.

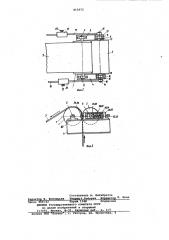

На фиг. 1 схематически представлено предлагаемое устройство, вид О сбоку, на фиг. 2 — вид A на фиг. 1; на фиг. 3 — то же, вид сбоку (вариант 2)

Устройство содержит два валка 1 и 2, между которыми проходит оцинкованная полоса 3 после выхода ее из цинковой ванны (на чертеже не показана) агрегата горячего цинкования, установлены на стационарной раме 4. При этом оси 5 и 6 роликов расположены в одной плоскости 7 и Щ установлены в блоках подшипников

8, 9 10 и 11. Подшипники 8 и 9 валка 1 установлены на стационарной раме 4 неподвижно, а подшипники 10 и 11 валка 2 установлены на стойках

12 и 13, неподвижно укрепленных на осях 14 и 15. Оси 14 и 15 укреплены на стационарной раме 4 в подшипниках 16 и 17. На осях 14 и 15 укреплены также неподвижно рычаги 18 и 19, на которых смонтированы противовесы 20 и 21 с возможностью их перемещения вдоль рычагов и закрепления в нужном положении с помощью установочных винтов 22 и 23.

Стойка 12 и рычаг 18 неподвижно укрепленные на оси 14, а также стойка 13 и рычаг 19, неподвижно укрепленные на оси 15 составляют две двуплечие системы с шарнирным укреплением на стационарной раме в подшипниках 16 и 17, обеспечивают свободу перемещения подшипников 10 и 11 в плоскости 7 и вместе с противовесами 20 и 21 образуют два независимых друг от друга нажимных механизма для подшипников 10 и 11. Независимая свобода перемещения подшипников 10 и 11 в плоскости 7, взаимная независимость нажимных механизмов для каждого подвижного подшипника

10 и 11 в отдельности позволяют валку 2. самоустанавливаться относительно неподвижного валка 1 в зависимос-. ти от изменения толщины полосы на различных ее участках. Таким обра- зом, нажимные механизмы данной конструкции являются одновременно и ме.— . ханизмом изменения взаимного положеI ния роликов автоматического действия в зависимости от изменения толщины полосы

Во втором варианте конструктивного выполнения устройства (см. фиг. 3) подшипники 24 и 25, установлены в направляющих 26 и 27, размещенных с двух сторон валка 2, а нажимной механизм выполнен в виде пружин сжатия 28 и 29, опирающихся на подшипники 24 и 25 и на .опорные шайбы 30 и 31. Сила затяжки пружин регулируется винтами 32 и 33. Винты

34 и 35 используются для отвода валка 2 от валка 1 при заводке между ними полосы 3.

Эта конструкция нажимных механизмов также обеспечивает свободу перемещения подшипников 24 и 25 в плоскости 7 и независимое их действие а следовательно, обеспечивает самоустановку валка 2 относительно неподвижного валка 1, в зависимости от изменяющейся толшины полосы, одновременно является механизмом изменения вЭаимного положения роликов автоматического действия.

Устройство работает следующим образом.

Перемещением противовесов 20 и 21 или, при другом исполнении, с помощью винтов 32 и 33 устанавливают необходимое усилие давления валков 1 и 2 на полосу 3, которое выбирается таким образом, чтобы удельное давле815072 ние роликов на полосу (кг/см2) при плотном контакте по всей ширине полосы было ниже предела текучести цинка при данной конкретной темпе- ратуре. Винты 34 и 35 отводятся от подшипников 24 и 25, чем обеспечивается свобода из перемещения в направляющих 26 и 27 в плоскости 7., При движении ленты в агрегате горячего цинкования валки 1 и 2 вращаются. Обкатка способствует лучшему сцеплению покрытия с основным металлом.

При появлении выпуклых дефектов на поверхности полосы между валками 1 и и 2 удельное давление валков на выпуклые части покрытия резко возрастает во много раз и они снимаются, сравнйваются с поверхностью основного покрытия. При изменении толщины полосы валок 2 под действием нажимных.механизмов соответственно приблизится к валку 1 (при уменьшении толщины поло ы), или отожмется полосой (удалится) от валка 1 при увеличении толщины полосы), при этом, учитывая незначительные перемещения, сила давления на полосу практически остается постоянной при любом конструктивном оформлении устройства. Это дает возможность надежно устранить выпуклые дефекты на поверхности оцинкованного листа и в то же время гарантировать сохранение сформированного. основного слоя покрытия при изменении толшины полосы в пределах допусков. При переходе устройства на обкатку полосы другой толщины„ в силу самоустановки валка 2, не требуется переналадка и специальное изменение взаимного положения роликов, кроме установки нужного усилия нажатия, а необходимое взаимное положение роликов устанавливается автоматически.

Устройство обладает следующими преимуществами. Оно одинаково падеж но устраняет выпуклые дефекты на по-. верхности оцинкованной полосы, прокатанной как беэ отклонений по толщине, так и с отклонениями (в пределах допусков) а также предотвращает деформацию основного цинкового покрытия при увеличении толщины полосы (в пределах допусков и более), так как обеспечивает постоянное давление роликов на поверхность оцинкованного листа и . автоматическое регулирование расстояния между рабочими поверхностями роликов ° формула изобретения

1. Устройство. для устранения выпуклых дефектов на поверхности оцин) кованной. полосы, содержащее валки, установленные в блоках подшипников на раме, а оси валков расположены в одной плоскости, и механизм изменения взаимного. положения валков, о т л и ч а ю щ е е с я тем, что, с целью повышения. качества, блок подшипников одного из валков установлен, с воэможностью перемещения в плоскости осей валков, а механизм изменения взаимного положения валков выЗО полнен в виде независимых нажимных узлов для каждого блока подшипников.

2. Устройство по п. 1, о т л и— ч а ю щ е е с я тем, что нажимные узлы выполнены с воэможностью регулировки усилия.

Источники информации, принятые во внимание при эксйертизе

1. Авторское свидетельство СССР

9 299569, кл. С 23 С 1/14, 1971.

40 - 2. Патент CblA 9 3523036, кл. С 23 С 1/02, 1970.

815072

Фие.2

6 Z уд

Составитель A. Пятибратов то H Кончи ая Тех ц Баб д>ка Ко екто р 9 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и откригий

113035 Москва Ж-35 Ра хая наб. д. 4 5 филиал ИПП Патент, r. Уягород, ул. Проектная,