Устройство для намотки нити набобину

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ (rrr815092 тФ

>r

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 29. 12. 78 (21) 2707280/28-12 с присоединением заявки ¹

Р1)М. Кл.

0 01 0 7/00

Государственный комитет

СССР по делам изобретений н открытий (23) Приоритет

Опубликовано 2303,81. Бюллетень Hо

Дата опубликования описания 2503,81 (5З) УДК 621. 798. .426(088.8) (72) Авторьr изобретения, В. М. Иванов, Э. A. Толкачев, О. В. Пономарев, В.::. М; Леонов и В. К. Шестухин с",1

Специальное конструкторско-технологическое бюро машин " химических волокон Ленинградского машиностроительного объединения им. К. Маркса и Ленинградский институт текстильной и легкой промышленности им. С. М. Кирова (71) Заявители (54) УСТРОИСТВО ДЛЯ НАМОТКИ НИТИ НА БОБИНУ

Изобретение относится к производству химических волокон и может быть использовано для намотки нити на прядильных машинах.

Известно устройство для намотки нити, содержащее фрикционный цилиндр, бобинодержатель, установленный на поворотном рычаге, и средства контроля давления бобины на фрикционный цилиндр j1) .

Средства контроля давления включают в себя установленный с возможностью поворота относительно неподвижной оси гидроцилиндр, шток которого прикреплен к поворотному рычагу бобинодержателя, íà оси которого закреплен профилированный кулачок, воздействующий через толкатель на регулятор давления, соединенный с рабочей камерой силового гидроцилинд- 20 ра, давление в которой изменяется в зависимости от диаметра намотанной

I паковки.

Таким образом шток силового гидроцилиндра, противодействуя весу паковки, регулирует давление бобины на фрикционный цилиндр.

Недостатком этого устройства является то, что в нем не предусмотрен

° усиленный прижим бобины к фрикцион- 30 ному цилиндру в первоначальный период намотки, что обусловлено самим процессом намотки.

Известно также устройство для намотки нити, содержащее фрикционный цилиндр, установленный с возможностью взаимодействия с ним бобинодержатель, смонтированный на рычажном механизме, связанном с механизмом изменения усилия прижима, и задатчик давления, выход которого соединен с регулятором (2) .

В этом устройстве регулирование давления бобины на фрикционный цилиндр, а также отвод бобины от поверхности фрикционного цилиндра осуществляется посредством изменения усилия прижима рабочего гидроцилиндра механизма изменения усилия прижима.

Рабочий гидро- или пневмоцилиндр имеет второй неподвижный в продольном направлении шток, который свободным концом (вне цилиндра) закреплен на неподвижной оси, а внутри цилиндра несет на себе три поршня, два из которых подвижны относительно него.

В цилиндре имеется три рабочих объема. С помощью первого регулируется давление бобины на фрикционный цилиндр, с помощью второго — неподвиж815092 ное соединение цилиндра закрепленным на оси штоком и с помощью третьего— отвод бобины от фрикционного цилиндра, который выполняется поворотом золотника, реверсирующего направление потоков рабочей среды во втором объеме с последующей подачей рабочей среды в третий объем.

Уменьшение давления бобины на фрикционный цилиндр в процессе наматывания производится путем увеличения силы воздействия подвижного штока на вертикальное плечо бобинодержателя за счет увеличения давления рабочей среды в первом объеме цилиндра, которое осуществляется с помощью редуктора давления бобины, кинематически связанного через кулачковую фрикционную передачу с несущим рычагом бобинодержателя.

По мере увеличения веса и диаметра бобины угловое перемещение несу-щего рычага бобннодержателя передается на регулятор давления, а через него на редукционный клапан. При этом давление в первом объеме изменяется таким образом, что давление бобины на фрикционный цилиндр остается постоянным.

Недостатком известного устройства является то, что в нем не предусмотрено создание усиленного прижима бобины к фрикционному цилиндру в первоначальный период наматывания, что отрицательно сказывается на качестве намотки в этот период, кроме того, устройство является очень сложным, так как регулирующий цилиндр содержит два штока и четыре поршня, один из которых имеет заклинивающие эластичные элементы. Применение механизмов с гидроприводом в дополнение к уже имеющимся механизмам с электроприводом также усложняет приемно-намоточную часть прядильной машины и увеличивает эксплуатационные расходы.

Цель изобретения — повышение качества намотки за счет создания усиленного прижима бобины к фрикционному цилиндру в первоначальный период наматывания.

Указанная цель достигается за счет того, что известное устройство имеет задатчик усиленного давления, соединенный с регулятором, а механизм изменения усилия прижима состоит из электрически соединенного с регулятором электродвигателя и понижающего редуктора, при этом ось электродвигателя кинематически связана с задатчиком давления и через понижающий редуктор — с рычажным механизмом. Кроме того, электродвигатель выполнен асинхронным с массивным ротором.

Применение в качестве двигателя для регулирования давления бобины асинхронного двигателя с массивным ротором обеспечивает независимость момента двигателя от углового положения ротора. Эксперименты, проведенные с серийно выпускаемыми асинхронными электродвигателями с фазным ротором показали, что момент, развиваемый двигателем в стопорном режиме, изменяет-! ся в зависимости от углового положения ротора, что объясняется изменением магнитчого потока в воздушном зазоре, вследствие зубчатой поверхности статора и ротора. двигатель с массивным ротором свободен от этого недостатка и его применение позволяет добиться независимости развиваемого вращающего момента в функции угловоI5 го положения ротора.

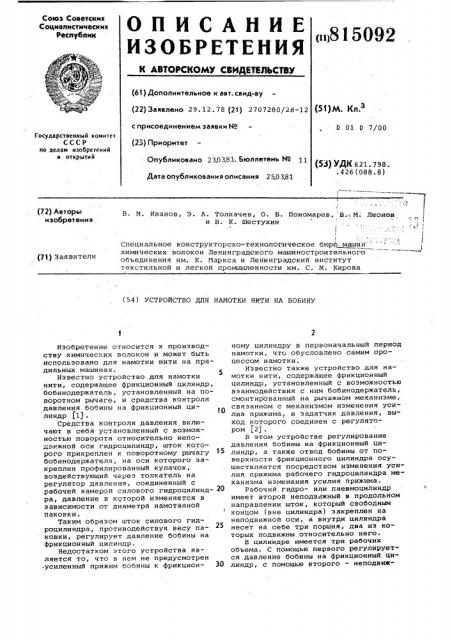

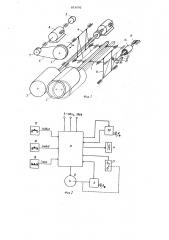

На фиг. 1 изображена кинематическая схема устройства для намотки нити; на фиг. 2 — структурная схема электропривода изменения усилия прижима; на фиг. 3 — кривые зависимости

2О момента, развиваемого асинхронным двигателем с фазным ротором типа

AK 51-6 в функции углового положения ротора (кривые 1-5), и асинхронным двигателем с массивным ротором ти75 па A 31/4 (кривая 6) .

На рычажном механизме, например четырезхвенном рычажном механизме 1, смонтирован бобинодержатель 2, взаимодеиствующий с приводным фрикционным цилиндром 3. Ведущая ось 4 четырехзвенного рычажного механизма соединена с ведомым шкивом 5 клиноременной передачи 6 (понижающий редуктор), ведущий шкив 7 которой соединен с валом двигателя 8 прижима. В качестве передачи момента от двигателя к оси 4 рычажного механизма вместо клиноременной передачи может быть применена любая несамотормозящаяся механическая передача, напри40 мер зубчатая, цепная или фрикционная.

На валу приводного-двигателя 8 закреплен задатчик 9 давления бобины, представляющий собой преобразователь углового перемещения в электрический сигнал, в качестве которого может быть использован, например потенциометр, сельсин, вращающийся трансформатор и другие преобразователи угловых перемещений.

Механическое стопорение рычажного механизма в крайнем отведенном положении осуществляется с помощью серьги 10, неподвижно закрепленной на одном из звеньев рычажного механизма, например звене 11, и фиксатора 12, закрепленного на якоре 13 электромагнита 14. Якорь подпружинен в направлении серьги пружиной 15.

Электродвигатель 8 подключен к блоку 16 управления (регулятору), который подключен к цеховой электросети. Блок управления служит для регулирования режима питания двигателя по командам внешних датчиков.

С блоком управления электрически связаны кнопки управления "подвод" 17, 815092

1. Устройство для намотки нити на бобину, содержащее фрикционный цилиндр, установленный с возможностью взаимодействия с ним бобинодержатель, смонтированный на рычажном механизме, связанном с механизмом изменения усилия прижима, и задатчик давления, выход которого соединен с регулятором, о т л и ч а ю щ е е с я тем, что, с целью повышения качества намотки,оно имеет задатчик усиленного давления, соединенный с регулятором, а механизм изменения усилия прижима состоит из электрически соединенного с регулятором электродвигателя и понижающего редуктора, при этом ось электродвигателя кинематически связана с эадатчиком давления и через понижающий редуктор — с рычажным механизмом.

2. Устройство по п. 2, о т л и ч а ю щ е е с я тем, что электродви.гатель выполнен асинхронным с массивным ротором.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции 9 2253376, кл. В 65 Н 54/40, 1973 °

2. Патент СШЛ 9 3934830, кл. В 65 Н 54/32, 1976.

"отвод" 18 и "стоп" 19, предназначенные для подачи соответствующих дистанционных команд управления, а также задатчик 9 давления бобины в становившемся процессе наматывания, адатчик 20 усиленного давления в начале наматывания, электромагнит 14 управления фиксатором 12 и конечный выключатель 21 крайнего отведенного положения бобинодержателя.

Благодаря применению электродвига- (ц теля с массивным ротором усилие прижима не зависит от угла поворота ротора.

Устройство работает следующим образом.

В начале цикла наматывания, путем кратковременного нажатия на кнопку

"подвод" 17.дается команда на подведение бобинодержателя к фрикционному цилиндру.

При этом блок 16 управления обеспечивает такой режим питания электродвигателя 8, при котором он вращается на пониженной, ползучей скорости в направлении "подвод". После соприкосновения бобинодержателя с фрикци- 25 онным цилиндром электродвигатель 8 переходит в моментный режим работы

"на упор", вследствие чего противоЭДС двигателя падает до нуля, а ток возрастает. Это является сигналом для . gg задатчика 20 усиленного давления, который в течение определенного времени выдает в блок 16 управления сигнал усиленного давления, при котором электродвигатель 8 развивает повышен- 35 ный вращающий момент, обеспечивая тем самым устоичивую работу бобинодержателя в период. разгона и начала наматывания.

По истечении времени усиленного давления бобины выходной сигнал за- 40 датчика 20 снимается, и блок 16 управления автоматически переходит на управление от задатчика 9 давления бобины в установившемся режиме наматывания. 45

При увеличении диаметра паковки рычажный механизм поворачивается и через механическую передачу изменяет угловое положение подвижной части задатчика 9 давления бобины, вследст- 5п вие чего изменяется его выходной сигнал. Блок 16 управления под воздействием изменившегося сигнала задатчика 20 давления изменяет режим питания электродвигателя 8, вращающий мо- 55 мент которого, а следовательно, усилие прижима и давление бобины по линии контакта с и;.ковкой изменяются в соответствии с заложенной в задатчике 9 и блоке 16 функциональной зависимостью давления в функции теку- 40 щего диаметра паковки.

При наработке бобины до заданного диаметра задатчик Э выдает в блок 16 управления сигнал на отвод бобийодержателя 2, вследствие чего двигатель изменяет знак и величину момента и на пониженной скорости отводит рычажный механизм в нерабочее положеие, в котором серьга 10 воздействует а конечный выключатель 21, выдающий в блок 16 управления команду на отключение электромагнита 14. Под действием силы пружины 15 .фиксатор. 12 вводится в серьгу 10, предотвращая тем самым возможность обратного хода рычажного механизма.

В начале следующего цикла наматывания очередной бобины при подаче команды "подвод" электромагнит 14 запитывается, фиксатор 12 освобождает рычажный механизм, бобинодержатель 2 подводится к фрикционному цилиндру 3 и далее процесс повторяется.

Применение электропривода в качестве двигательного устройства в механизме прижима бобины к мотальному цилиндру дает возможность в отличие от известных решений комплексно решить задачи автоматизации подвода, отвода и регулирования давления между паковкой и приводным цилиндром как в начале намотки, так и в процессе установившегося наматывания.

Формула изобретения

815092

Инг м

1,7

О, О, град.

1 2 3 4 Е 6 7 8 9 10 11 12 1

Фиг. а

Составитель A. Шумилин то Н ° Егоров Tez е Н.Бабурка I

Заказ 973/44 Тираж 82 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113305, Москва, Ж-35, Раушская наб., 4 5

Филиал ППП Патент", г. Ужгород, ул. Проектная,4