Устройство для подъема рабочей пло-щадки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ (i)81.5226, (61) Дополнительное к авт. свид-ву (22) Заявлено 260679 (21) 2783076/29-33 с присоединением заявки Ио (23) Приоритет

Опубликовано 230381. бюллетень Н9 11

Дата опубликования описания 250381 (51)М. Кл.з е 04 G 3/16

Государственный комитет

СССР по дмаи изобретений и открытий (5З) НВ 69. 057..68(088.8) (72) Авторы изобретения

В.Н. Бушуев, Э.A. Фейлер, В.П. Шевченко и В.A. Никишин

Проектная контора треста "Спецжелезобетонстрой"

Министерства монтажных и специальных строительных работ СССР (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПОДЬЕМА РАБОЧЕЙ ПЛОЩАДКИ

Изобретение относится к строительной технике, а именно к устройствам для возведения высотных сооружений с применением шахтного подъемника.

Известно устройство для подъема опалубки вертикальных сооружений иэ монолитного железобетона (1) .

Недостатком указанного устройства является неравномерность подъема.

Известна рабочая площадка для возведения железобетонных труб, содержащая жесткий каркас, механизьы перемещения, винты домкратов, опорнокулачковые устройства (2J.

Указанная рабочая площадка обладает тем существенным недостатком, что в процессе подъема возникают перекосы и эаедания, приводящие к заклиниванию ее на шахтном подъемнике из-за асинхронной работы индивидуальных приводов механизмов перемещения и амортизационных пружин, которые не обеспечивают равномерной передачи нагрузки на опорно-кулачковые устройства.

Цель изобретения — повышение надежности работы устройства.

Укаэанная цель достигается тем, что устройство снабжено коромыслами, шарнирно соединяющими попарно все опорно-кулачковые устройства и подпружиненными упорами, шарнирно закрепленными на каретках опорно-кулачковых устройств, при этом каретки выполнены с опорной поверхностью для взаимодействия с упором, коромысла подвижных опорно-кулачковых устройств шарнирно связаны с грузовым винтом, а неподвижных — с каркасом, кроме этого механизмы перемещения имеют общий привод, содержащий трансмиссионные валы и конические редукторы.

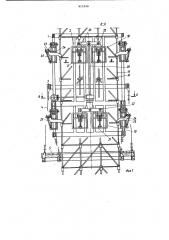

На фиг. 1 изображен общий вид

15 .устройства для подъема рабочей пло щадки, разрез A-A на фиг. 2; на фиг. 2 — кинематическая и конструктивная схема общего привода, разрез

Б-Б на фиг. 1> на фиг. 3 — сопряже20 ние кареток опорно-кулачковых устройств с направляющими каркаса, се.чение В-В на фиг. 1 на фиг. 4,5,6 и 7 — последовательность перемещения по высоте устройства для подъема рабочей площадки.

Устройство состоит из каркаса 1 с направлякщими 2 и кольцом 3 для подвески тяг 4 рабочей площадки 5.

На каркасе 1 закреплены червячные

30 .редукторы 6, содержащие червяки 7

815226 и червячные колеса 8, со встроенными в них исайками 9, а также конические редукторы 10. Червяки 7 и конические редукторы 10 соединены трансмиссионййми валами 11, приводимыми во вращение клиноременной передачей 12 от электродвигателя 13. Для опирания устройства на шахтный подъемник 14, состоящий из стоек 15 с муфтами 16, ригелей 17 и раскосов 18, каркас снабжен нижними и верхними опорнокулачковыми устройствами 19 и 20, каждое из которых содержит по две каретки 21, сопряженных с направляющими 2 каркаса и закрепленных шарнирно к коромыслу 22, и упоры 23, шарнирно закрепленные к кареткам и поджимаемые >5 к горизонтальной опорной поверхности

24 кареток 21 пружинами 25, Коромысла нижних опорно-кулачковых устройств

19 соединены шарнирно в центральной части с каркасом 1, а коромысла верх- Щ них опорно-кулачковых устройств 20 соединены шарнирно в центральной части с грузовыми винтами 26, ввернуты- ми в гайки 9 червячных редукторов 6.

Устройство для подъема рабочей площадки работает следующим образом.

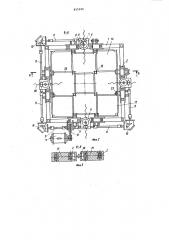

Упоры 23 коромысел 22 нижних опорно-кулачковых устройств 19, опираясь на муфты 16 стоек 15 шахтного подъемника 14, удерживают каркас 1 с рабочей площадкой 5 на заданной высоте hi (фиг. 4). При включенном электродвигателе 13 грузовые винты 26 передвигают вверх верхние опорно-кулачковые устройства 20 относительно шахтного подъемника 14 по направляющим 2 неподвижного каркаса 1. Опорно-кулачковые устройства 20 перемещают вверх до тех пор пока упоры 23, находящиеся в наклонном положении в период прохода узлов соединения ригелей 17, 40 раскосов 18 и муфт 16 шахтного подъемника 14, не займут горизонтального положения (за счет действия пружин

25) над уровнем муфт 16 шахтного подъемника 14, который будет в даль- 4 нейшем служить опорной частью для подъема устройства. Обычно высота этого переподъема составляет 150200 мм.

При реверсе электродвигателя 13 грузовые винты 26 будут перемещать верхнее опорно-кулачковое устройство

20 вниз до соприкосновения упоров 23 с муфтами 16 шахтного подъемника 14 (фиг. 4). При дальнейшем вращении электродвигателя 13 верхние опорнокулачковые устройства 20, восприняв нагрузку и передав ее на шахтный ,подъемник 14, будут оставаться неподвижными, а каркас 1 устройства будет перемещаться по высоте относи- ф) тельно шахтного подъемника 14 вверх, увлекая за собой подвешенную к нему рабочую площадку 5 (фиг. 5). Высота подъема каркаса 1 производится несколько больше шага S муфт 16 для того, чтобы упоры 23 нижнего опорного кулачкового устройства 19 заняли после прохода узлов соединения ригелей

17, раскосов 18 и муфт 16 горизонтальное положение за счет усилия пружин 25.

После вторичного реверсирования электродвигателя 13 осуществляется посадка каркаса 1 на упоры 23 нижнего опорно-кулачкового устройства 19, но на уровень, расположенный на высоте

h< = h + S (где S — шаг муфт 16 шахтного подъемника 14, т.е. высота подъема устройства за один цикл). Завершение посадки каркаса 1 отмечается появлением зазора между упорами 23 верхнего опорно-кулачкового устройства 20 и торцами муфт 16 шахтного подъемника 14 (фиг. 6 и 7).

Описанные операции при дальнейшем перемещении (подъеме-спуске) устройства повторяются.

Формула изобретения

1. Устройство для подъема рабочей площадки, содержащее каркас, рабочую площадку, механизмы перемещения в виде смонтированных на каретках опорнокулачковых устройств, неподвижных, установленных на каркасе, и подвижных, установленных в направляющих и связанных с грузовыми винтами, и привод, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности работы устройства,,оно снабжено коромыслами, шарнирно соединяющими попарно все опорно-кулачковые устройства и подпружиненными упорами, шарнирно закрепленными на каретках опорнокулачковых устройств, при этом каретки выполнены с опорной поверхностью для взаимодействия с упором, коромысла подвижных опорно-кулачковых устройств шарнирно связаны с грузовым винтом, а неподвижных — с каркасом.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что, с целью синхронизации работы механизмов перемещения, они имеют общий привод, содержащий трансмиссионные валы и конические редукторы.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР М 21927, кл. Е 04 G 11/20, 1929.

2. Авторское свидетельство СССР

9 137659, кл. Е 04 G 3/16, 1960.

815276

Фиг.4

h)+g

Тираж 765 Подписное, ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035., Москва, Ж-35, Раушская наб., д. 4/5

Заказ 996/52

Филиал ПИП "Патент", г. Ужгород, ул. Проектная, 4 Составитель A. Потапова

Редактор В. Иванова Техред М.Коштура Корректор Е. Рошко