Фильтр-подогреватель вращающейсяпечи

Иллюстрации

Показать всеРеферат

Оп И САН ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ())) 815441

Союз Советски и

Социалистическик

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.01.79 (21) 2739206/29-33 (51) М.К .

F 27 В 7(14 с присоединением заявки №вЂ” (23) Приоритет—

Гесударстваииый иамитет

СССР (53) УДК 666.94. .041 (QB8.8) Опубликовано 23.03.81. Бюллетень № 11

Дата опубликования описания 28.03.81 пю делам изабретеиий и открытий

) с

) з

Д,. К. Лопаткин, Н. А. Сахно, В. Г. Шевелькозв .и Л. ф ФрсмоЛоиа ,I

Государственный Всесоюзный институт по п)пекти|рвваиию и науки((исследовательским работам «ЮжтнпрЪцемвнт» " (72) Авторы изобретения.(71) Заявитель (54) ФИЛЬТР-ПОДОГРЕВАТЕЛЬ ВРАЩАЮЩЕЙСЯ ПЕЧИ

Изобретение относится к теплообменным устройствам вращающихся печей для обжига материала, в частности цементного клинкера, по мокрому способу производства и может найти применение в цементной промышленности.

Фильтры-подогреватели, сокращающие длительность подготовительных стадий обжига путем инстенсификации теплообмена в холодном конце печи, а также способствующие частичному осаждению пыли из газового потока, устанавливаются перед цепной завесой в холодном обрезе печи или содержат барабан и цепную завесу.

Известен фильтр-подогреватель вращающейся печи с каскадной теплообменной поверхностью, содержащий размещенный в корпусе печи конический барабан с коаксиально установленными дополнительными коническими барабанами, на поверхности которых закреплены ковриновые цепи (1).

Недостатком известного фильтра-подогревателя является отсутствие конструктивных элементов, служащих для распределения материала по всей поверхности теплообмена, способствующего интенсивности теплообмена.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является фильтр-подогреватель вращающейся печи, содержащий размещенный в ее загрузочной части соосно с корпучом печи открытый с обеих сторон барабан

5 с загрузочными люками, соединенныи посредством цилиндрических желобов с внутренней поверхностью корпуса печи, и навешенные внутри барабана и в пространстве между барабаном и корпусом печи теплообменто ные цепи, при этом цилиндрические желоба повернуты выпуклой частью к центру печи и жестко присоединены одним своим концом к корпусу печи (2).

Недостатками известного фильтра-подогревателя являются неустойчивость цилиндрических желобов как опор барабана, что снижает долговечность фильтра-подогревателя, а также небольшая поверхность теплообмена, что снижает его эффективность.

Цель изобретения — интенсификация теп20 лообмена, снижение пылеуноса и удлинение срока службы фильтра-подогревателя.

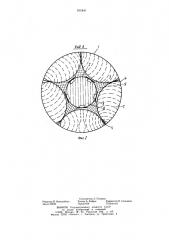

Указанная цель достигается тем, что в фильтре-подогревателе вращающейся печи, содержащем размещенный в ее загрузоч8!5441 ной части соосно с корпусом печи открытый с обеих сторон барабан с загрузочными люками, соединенный посредством цилиндрических желобов с внутренней поверхностью корпуса печи, и навешенные внутри барабана и в пространстве между барабаном и корпусом печи теплообменные цепи, цилиндрические желоба установлены по всей длине барабана своей выпуклой частью к центру печи и соединены с барабаном посредством тангенциально расположенных к выпуклой части желобов и внешней поверхности барабана амортизирующих пластин.

Такая кочструкция фильтра-подогревателя позволяет создать каскадные потоки шлама по всему сечению печи. Это достигается тем, что идущий по печи поток шлама захватывается желобами и при вращении печи совершает сложное турбулентное движение по периметру печи вдоль ее оси.

1О

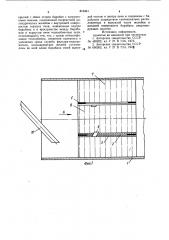

При поднятии желобов часть шлама чего шлама, состоящий из барабана 2 и цилиндрических желобов 3, которые крепят жестко при помощи косынок 4 к внутренней поверхности печи 1. барабан 2 соединен с желобами 3 с помощью пластин 5, которые приваривают по касательной к цилиндрическим частям желобов 3 и наружной поверхности барабана 2.

Размеры барабана 2, количество и размеры желобов 3 рассчитывают в зависимости от размера печи и реологических свойств шлама. Так как в предлагаемом фильтре-подогревателе очень развита пространственная поверхность на единицу объема печи 1 и происходит интенсивное перемешивание шлама, то его длина, а следо45

55 рез загрузочные люки выливается во внутрь барабана. Таким образом, шлам, вращаяс.. с желобами и барабаном, переливается по их поверхностям и поверхностям теплообменных цепей, находящихся в желобах и барабане, непрерывно перемешивается, при этом, г5 находясь во взвешенном состоянии, он контактирует как с теплообменными поверхностями, так и непосредственно с запыленным газовым потоком, что способствует интенсификации теплообмена и снижению пылеуноса.

Жесткое крепление желобов к внутренней поверхности печи и соединение их с барабаном с помощью тангенциально расположенных к их сферическим поверхностям пластин, дающих возможность смещению 35 барабана при температурном расширении, обеспечивает устойчивость конструкции, а следовательно, способствует долговечности ее эксплуатации в условиях пылегазовой среды печи.

На фиг. 1 изображен предлагаемый 4о фильтр-подогреватель вращающихся печей, разрез; на фиг. 2 — вид А на фиг. 1.

В загрузочной части вращающейся печи 1 устанавливают фильтр-подогреватель вательно, и занимаемый объем печи 1 должны быть во избежание его замазывания шламом невелики, порядка 1,5 — 2,0 м.

Для питания шламом барабана 2 в загрузочной части фильтра-подогревателя имеются загрузочные люки с патрубками 6.

Патрубки 6 одним концом привариваются к желобам 3, а вторым концом свободно входят в барабан 2. и Люки расположены по периметру барабана 2 на одинаковом расстоянии от начала его загрузочной -части, зависящем от скорости вращения печи 1, а следовательно, и скорости продвижения материала. Размеры люков и патрубков 6 зависят от размеров и производительности печи 1, от расчетной части шлама, подаваемого в барабан 2.

Во всех случаях размеры должны полностью исключать возможность залипания патрубков 6 шламом, хотя такая возможность в предлагаемой конструкции очень незначительная. Патрубки 6 при остановках печи 1 никогда не будут находиться в шламе, а следовательно, самопроизвольно освобождаться от него.

Во внутренних пространствах барабана

2 и желобов 3 навешивают теплообменные цепи 7 и 8 (в желобах 3 по винту за оба конца, в барабане 2 по винту за один конеЩ.

Свободное пространство между желобами 3 и барабаном 2 может быть закрыто проницаемыми для газа перегородками 9.

Фильтр-подогреватель вращающейся печи работает следующим образом.

Шлам по течке 10 поступает во внутреннее пространство печи 1. Желобами 3 шлам захватывается и при вращении печи 1 вместе с ними поднимается по ее периметру.

При определенном положении желобов

3 часть шлама через загрузочные люки с патрубками 6 выливается во внутрь барабана 2, на теплообменные цепи 8, контактирует с ними и непосредственно с газо- . вым потоком, и в дальнейшем, пройдя барабан 2, каскадным потоком выливается снова в печь 1. Часть шлама, оставшаяся в желобах 3, совершает сложное движение, тем самым хорошо перемешивается, контактирует с теплообменными цепями 7 и, находясь частично во взвешенном состоянии, непосредственно контактирует с газовым потоком и каскадным. потоком также выливается обратно в полость печи I.

Использование предлагаемого устройства позволяет снизить температуру отходящих газов при одновременном увеличении производительности печи и значительном снижении пылевыноса.

Формула изобретения

Фильтр-подогреватель вращающейся печи, содержащий размещенный в ее загрузочной части соосно с корпусом печи от815441 крытый с обеих сторон барабан с загрузочными люками, соединенный посредством цилиндрических желобов с внутренней поверхностью корпуса печи, навешенные внутри барабана и в пространстве между барабаном и корпусом печи теплообменные цепи, отличающийся тем, что, с целью интенсификации теплообмена, снижения пылеуноса и удлинения срока службы фильтра-подогревателя, цилиндрические желоба установлены по всей длине барабана своей выпуклой частью к центру печи и соединены с барабаном посредством тангенциально расположенных к выпуклой части желобов и внешней поверхности барабана амортизируюших пластин.

Источники информации принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 489922, кл. F 27 В 7/16, 1973.

2. Авторское свидетельство СССР № 690262, кл. F 27 В 7/14, 197®.

8!544! фиг. Г

Составитель Л. Петрова

Редактор И. Николайчук Техред А. Бойкас

Заказ 658/64 Тираж 658 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4