Устройство для контроля углов установкилопаток b аппаратах турбомашин

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

«»815466

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 04. 06. 79 (21) 2776495/18-28 (5» . Кл. с присоединением заявки ¹

G 01 В ./21

Государственный комитет

CCCP но делам изобретений и открытий (23) Приоритет (53) УДК 531. 7 (088.8) Опубликовано 23.0381.Бкзллетень № 11

Дата опубликования описания 250381 (72) Автор. изобретения

g„ А. Неклюдов (71) Заявитель (54) УСТРОИСТВО ДЛЯ КОНТРОЛЯ УГЛОВ УСТАНОВКИ

ЛОПАЮ)К В АППАРАТАХ ТУРБОМАИИН жения t1J.

ЗО

Изобретение относится к машиностроению и может быть использовано для контроля углов установки лопаток в сопловых и направляющих аппаратах турбомашин.

Наиболее близким к предлагаемому по технической сущности является устройство для контроля углов установки лопаток в аппаратах турбомашин, содержащее корпус, установленный в нем с воэможностью вращения стол для базирования контролируемого аппарата, подвижную в направлении измерительного перемещения каретку, закрепленный на каретке вал с рычагом, распо- 1э ложенным под углом к оси вращения сто-. ла, измерительную линейку, закрепленную на конце рычага, датчик углового положения, взаимодействующий с валом, и цифровой измерительный прибор, 20 подключенный к датчику углового полоВ этом устройстве процесс измерения угла установки лопаток осуществляется вручную, что приводит к большей трудоемкости и невысокой производительности контроля. цель изобретения — автоматизация процесса контроля.

Поставленная цель достигается тем, что устройство для контроля углов установки лопаток в аппаратах турбомашин снабжено жестко закрепленным на каретке кронштейном с конечным выключателем, взаимодействующим с рычагом и подключенным ко входу цифрового измерительного прибора, пружиной, концы которой закреплены на рычаге и . кронштейне, а измерительная линейка выполнена из двух частей, предназначенных для контактирования соответственно с верхней и нижней кромками контролируемой лопатки, часть линейки, контактирующая с нижней кромкой лопатки, выполнена поворотной в направлении измерительного перемещения и имеет изолированную металлическую вставку, электрически соединенную со входом цифрового измерительного прибора, а часть лйнейки, контактирующая с верхней кромкой лопатки, выполнена подвижной в продольном направлении.

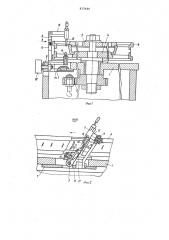

На фиг. 1 показана схема устройства для контроля углов установки лопаток в аппаратах турбомашин; на фиг. 2 — вид A на фиг. 1; на фиг.3 —схема соединения блоков цифрового измерительного прибора.

815466

Устройство содержит корпус 1, установленный в нем стол 2 с приводом 3 вращения, съемные диски 4 и 5 для крепления контролируемого аппарата б, каретку 7, установленную в корпусе 1 с возможностью продольного перемещения, рычаг 8, закрепленный на валу 9, смонтированном на каретке 7, датчик 10 углового положения, взаимодействующий с валом 9, кронштейн 11, закрепленный на каретке 7 под углом к оси вращения стола 2, конечный выключатель 12, закрепленный на конце кронштейна 11 и взаимодействующий с рычагом 8, пружину 13, служащую для прижатия рычага 8 к конечному выключателю 12, кронштейны 14 и 15, несу- 5 щие соответстненно нижнюю часть 16 измерительной линейки с изолированной металлической вставкой 17 и верхнюю часть 18, подвижную в продольн>м направлении, регулируемый упор 19, or- gQ раничивающий угол поворота нижней части 16 линейки под действием пружины 20 относительно оси 21 вращения, цифровой измерительный прибор 22„ выполненный н виде формирователя 23 счетных импульсов, вход <оторого соединен с выходом датчика 10 угловогo положения, первого формирователя 24 сигнала, ьход которого подключен к изолированной металлической вставке

17, зторого формирователя 25 сигнала, вхо>, которого подключен к конечному выключателю 12, триггсра ?б, вход устaëoâêè в нуль которого соедине 1 с выходом первого формирователя 24 сигнала, а вход установки в единицу — с выходом втopor формировагеля 25 сигнала, первой схемы И 27, один вход которой соединен с выходом формирователя 23 счетных импульсов, а другой — с единичным выходом 4О триггера 26, первого регистра 28 начальной установки, вход управления которого соецинен с выхоцом второго формировател I 25 сигнала, реверсивного счетчика 29, выпи>тающий вход ко- 45 торого соединен с выходом первой схемы И 27, а входы установки числа — с выходами первого регистра 28 начальной установки, вторсго регистра 30 начальной установки, вход управления которого связан шиной 31 с пультом 32 оператора, счетчика 33, вычитающий вход котсрого соединен с выходом первого формирователя 24 сигнала, а входы .установки числа — с выходами вто55 рого регистра 30 начальной устанонки, второй схемы И 34, один вход которой соединен с выходом второго формирователя 25 сигнала, а остальные — с нулевыми выходами счетчика 33, микропрсцессора 35, интерфейс которого 60 подключен к выходам реверсивного счетчика 29 и выходу первого формирователя 24 сигнала, выход второй схемы И 34 вырабатыва т сигнал останона и подключен к микропроцессору 35, вы- Я ходы микропроцессора 35 подключены ко входам блока 36 вывода данных.

Устройство работает следующим образом.

Аппарат, предназначенный для контроля, устанавливают на съемный диск 4, вводя его в раствор измерительной части рычага 8, и прижимают сверху диском 5 с гайкой.В первый регистр 28 начальной установки заносится число, равное максимальному отклонению угла установки лопатки 38 от номинального.

Во второй регистр 30 начальной установки заносится число, равное количеству лопаток в аппарате б.

В исходном состоянии рычаг 8 прижат к конечному выключателю 12 пружиной 13. Части 16 и 18 измерительной линейки не контактируют с лопаткой 38 аппарата 6. При этом на выходе второго фор;;ирователя 25 сигнала фиксируется единичное состояние, которое устанавливает триггер 26 в единичное состояние и, поступая на вход управления первого регистра 28 начальной установки, разрешает передачу с него в реверсивный счетчик 29 числа, равного максимальному отклонению угла установки лопатки 38 от номинального.

При контроле с пульта 32 включается привод 3, и в цифровой измерительный прибор 22 по шине 31 на вход управления второго регистра 30 начальной установки поступает сигнал "Пуск", который разрешает передачу в счетчик 33 числа, равного количеству лопаток в аппарате. При этом аппарат б осуществляет равномерное вращение, и верхняя часть 18 измерительной линейки касается лопатки 38 раньше, чем нижняя часть 16 с изолированной металлической вставкой 17, поскольку рычаг 8 установлен под углом, превышающим номинальный угол на величину максимального отклонения. Лопатка давит на нерхнюю часть 18 измерительной линейки, поворачивая тем самым рычаг 8 и вал 9 датчика 10 углового положения. При этом с выхода формирователя 23 счетных импульсов через первую схему И 27, открытую триггером 26, на вычитающий вход реверсивного счетчика 29 поступают импульсы, количество которых пропорционально углу поворота вала 9, и состояние счетчика 29 соответствует отклонению угла наклона рычага 8.от номинального угла установки лопаток 38 аппарата.

В момент касания изолированной металлической вставки 17 нижней кромки лопатки на выходе первого формирователя 24 сигнала формируется сигнал, который сбрасывает триггер 26 в нулевое состояние, прекращая тем самым подачу счетных импульсов через первую схему И 27 на вычитающий вход реверсивного счетчика 29, и, поступая в микропроцессор 35, разрешает переда815466 чу в память микропроцессора 35 через интерфейс состояния реверсивного счетчика 29, которое соответствует отклонению угла установки данной лопатки 38 от номинального. Если касание произошло до того момента, когда угол наклона рычага 8 равен номинальному углу установки лопаток 38 аппарата 6, то числу, передаваемому с выходов реверсивного счетчика 29 в память микропроцессора 35, присваивается знак плюс, если посЛе — знак минус.

Поворот рычага 8 в том же направлении продолжается до тех пор, пока верхняя часть 18 измерительной линейки, поднимаясь, не перестанет взаимодействовать с верхней кромкой лопатки 38. После этого пружина 13 возвращает рычаг 8 в первоначальное поло-. жение, до касания с конечным выключателем 12, а нижняя часть 16 измерительной линейки под действием лопатки 38 поворачивается вокруг оси 21 и, пропуская лопатку 39, возвращается в исходное состояние пружиной 20 до контакта с регулируемым упором 19.

В момент касания рычага 8 с конечным выключателем 12 на выходе второго формирователя 25 сигнала формируется сигнал, возвращающий триггер 26 в единичное состояние, разрешающий установку в реверсивном счетчике 29 числа, равного максимальному отклонению угла установки лопатки 38 от номинального значения, и вычитающий из числа в счетчике ЗЗ единицу, оставляя в нем число, равное количеству оставшихся неконтролируемых лопаток.

При подходе следующей лопатки операция контроля повторяется. Безостановочное вращение аппарата 6 продолжается до тех пор, пока не проконт- . ролируется последняя лопатка. Тогда, после вычитания единицы из счетчика 33, состояние его с: ганет равным нулю, и в момент возвращения рычага 8 в исходное состояние, до контакта с конечным выключателем 12, на выходе второй схемы И 34 появля ется сигнал, который по шине 31 поступает в привод 3 и останавливает

его и, по которому начнется обработка информации в микропроцессоре 35.

После обработки информации микропроцессор 35 выдает в блок 36 вывода

5 данных решение о годности всего контролируемого аппарата 6.

Формула изобретения устройство для контроля углов установки лопаток в аппаратах турбомашин, содержащее корпус, установленный в нем с возможностью вращения стол для базирования контролируемого

15 аппарата, подвижную в направлении измерительного перемещения каретку, закрепленный на каретке вал с рычагом, расположенным Под углом к оси вращения стола, измерительную линейку, закрепленную на конце рычага, датчик углового положения, взаимодействующий с валом, и цифровой измерительный прибор, подключенный к датчику . углового положения, о т.л и ч а ю— щ е е с я тем, что, с целью автоматизации процесса контроля, оно снабжено жестко закрепленным на каретке кронштейном с конечным выключателем, взаимодействующим с рычагом и подключенным ко входу цифрового измерительного прибора, пружиной, концы которой закреплены на рычаге и кронштейне, а измерительная линейка выполнена из двух частей, предназначенных для контактирования соответственно с верхней и нижней кромками контролируемой лопатки, часть линейки, контактирующая с нижней кромкой лопатки, выполнена поворотной в направлении измерительного перемещения и име4Я ет изолированную металлическую вставку, электрически соединенную со входом цифрового измерительного прибора, а часть линейки, контактирующая с верхней кромкой лопатки, выполнена подвижной в продольном направлении.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции Р 2282617, кл. G 01 В 5/24, 1967 (прототип).

815466

Составитель В. Харитонов

Редактор О..Малец ТехредА.Бабинец КорректорО. Билак

Заказ 1010/65 Тираж 642 Подписное

ВНИИПИ Государственного комитета СССР ло делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4