Устройство для измерения веса

Иллюстрации

Показать всеРеферат

Сотов Соаетскид

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСК©МУ МВУ

„$15514

) (63) Дополнительное к авт. еевц -еу (22) Заявлено 23.11,77 (21) 254бб04/18-10 (g g 3

6 01 6 11/04 с присоединением заявки ЙВ 2546717/

2546629/ 2546719/18-10 (23) Приоритет—

Государствеииый комитет

СССР яо делам изо6ретеиий и открытий

Опубликовано 230381. Ьюваатаиь ЙФ 11

Дата опубликования описания 250381 (53) УДК 681. 26 (088.8) (72) Авторы изобретения

3. Е. Круашвили, P. И. Сигуа, В. K. Джапаридзе, н. к. Рухадзе, Г. В. Гегенава, и. т. Гаприндашвили, В. М. Дандуров и Т. И. Гвинджилня

Всесоюзный научно-исследовательский и проектноконструкторский институт автоматизации производственных процессов в промышленности (71) Заявитель (54) CTPOACTBO H3 EPEHH BECA .

Устройство относится к производству средств измерения массы в потоке.

Известно устройство для измерения веса сыпучих материалов в потоке, содержащее грузоприемную платформу, выполненную в виде бесконечной ленты, установленные под лентой на заданном расстоянии друг от друга ограничительные опоры, между которыми расположен взвешивающий механизм, выполненный в виде воспринимающей вес материала площадки, связанной с датчиком веса через систему перекрещивающихся рычагов, опирающихся с одной стороны на 15 роликовые опоры, а на другой шарнирные E11 .

Однако известное устройство имеет сложную конструкцию и для обеспечения высокой точности взвешивания тре- 20 бует изготовления ряда сложных узлов.

Наиболее близким к предлагаемому по технической сущности являются конвейерные весы, содержащие грузонесущий транспортирующий орган, натянутый между приводным и непрнводным колесами, и датчик веса (2J.

Однако наличие в данной конструкции весов грузоприемной и взвешиваю- 30 щих участков, а также четырехзвенных механизмов вызывает необходимостьизготовления большого количества точно изготовляемых узлов и деталей и, следовательно, приводит к увеличению габаритов весов и усложнению конструкции, Кроме того, большое число шарнирных соединений s четырехзвенных механизмов обуславливает относительно высокую погрешность взвешивания.

Цель изобретения - упрощение конструкции и повькаение точности взвешивания.

Эта цель достигается тем, что устройство снабжено нагружающим элементом, выполненным в виде рычага, жестко закрепленчого на оси приводного колеса, а датчик веса установлен с торцовой части того же колеса с возможностью взаимодействия с нагружающим элементом.

Кроме того, нагружающий элемент выполнен в виде вилки, а датчик веса размещен между концами вилки.

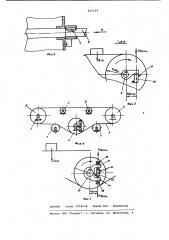

На Фиг. 1 изображено устройство с нагружающим элементом в виде рычага, общий вид; на Фиг. 2 — место крепления нагружающего элемента и датчика; на Фиг. 3 - вид А на Фиг. 2; на фнг.. 4 - устройство, в котором нагру815514 жающий элемент выполнен в виде вилки, общий вид; на фиг. 5 показано взаимодействие нагружающего элемента в виде вилки с датчиком.

Устройство для измерения веса состоит из рамы 1,. двух барабанов 2 и 3 и бесконечной транспортерной ленты 4.

Роликоопоры 5 служат для предотвращения провисания ленты 4. Рычаг 6 с помощью шлицевого соединения 7 связан с приводным валом 8. На торцовой стороне барабана 3 посредством болтовых соединений 9 с возможностью восприятия нагрузки от рычага 6 жестко закреплен датчик 10 веса.

Устройство работает следующим образьм.

Вал 8 посредством привода,íà чертеже не показан) приводится во вращательное движение в направлении, показанном на Фиг. 3. С помощью шлицевого соединения 7 принимает вращательное движение и рычаг 6, который воздействует на датчик 10 веса и, следовательно, на барабан 3. Последний с датчиком 10 веса начинает вращение и передает движение ленте 4, на который подается взвешиваемый материал. При этом датчиком 10 веса от рычага 6 воспринимается нагрузка, величина которой характеризует значение крутящего момента, передаваемого валом 8. Сигнал от вращающего датчика 10. выводится через скользящий Контакт коллектора (не показаны).

При выполнении устройства для взвешивания с реверсивным движением транспортерной ленты (фиг. 4) с помощью барабана 11, являющимся колесом реверсивного привода (не показан), роликоопоры 12 служат для предотвращения провисания и натяжения ленты 4.

Вилка 13 с помощью шлицевого соединения 7 связана с приводным валом 8.

На торцовой стороне барабана 11 посредством болтовых соединений с возможностью восприятия нагрузок от концов 14 вилки 13 жестко закреплен датчик 10 веса. Необходимую предварительную нагрузку на датчик 10 веса обеспечивают регулировочнымн винтами 15.

После выбора необходимого направления транспортирования, обеспечиваемого реверсивным приводом, приводится во вращение вал 8. С помощью шлицевого соединения 7 принимает вращательное движение и вилка 13, которая в зависимости от направления -вращательного движения одним из концов 14 воздействует на датчик 10 веса и, следовательно, на барабан

11. Последний вместе с датчиком веЕ са 10 начинает вращения и передает движение ленте 4, на которую подается взвешиваемый материал. При этом датчиком 10 веса оТ соответствупчего конца 14 вилкч 13 воспринимается нов

f$ грузка, величина которой характеризует значение крутящего момента, передаваемого валом 8.

Сигнал от вращающего датчика 10 выводится через скользящий контакт

;Щ коллектора (не показан).

ФормУла изобретения

1. Устройство для измерения веса, содержащее грузонесущий транспортирующий орган, натянутый между приводным и неприводным колесами, и датчик веса, о т л и.ч а ю щ е е с я тем что, с цЕлью упрощения конструкции и повышения точности взвешивания, оно снабжено нагружающим элементом, выполненным в виде рычага, жестко закрепленного на оси приводного колеса, а датчик веса установлен с торцовой части того же колеса с возможностью взаимодействия с нагружавшим элементом.

2. Устройство по и. 1, о т л и ч а ю щ е е с я тем, что нагружаю40 щий элемент выполнен в виде вилки, а датчик веса размещен между концами вилки °

Источники информации, принятые во внимание при экспертизе

45 1. Авторское свидетельство СССР

М 207425, кл. G 01 G 11/00, 1966.

2. Авторское свидетельство СССР

Ф 535463, кл. 0 01 G 11/00, 1975 (прототип),