Способ формообразования и упроч-нения зубьев зубчатых колес

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

IC АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, сеид-ву— (5ЦМ. К,.з

В 21 Н 5/02

В 24 В 39/00 (22) Заявлено 19.10. 77 (21) 2537906/25-27 с присоединением заявки No—

Государственный комитет

СССР. по делам изобретений и открытий (23) Приоритет

Сйубликоввно 300331. Бюллетень 89 12 (53) УДК 621. 771.

° 67(088. 8) Дата опубликования описания 300381 (72) Автор изобретения

В.В.Орлов (71) заявитель

1 (54) СПОСОБ ФОРМООБРАЗОВАНИЯ И УПРОЧНЕНИЯ -.

ЗУББЕВ ЗУБЧАТЫХ КОЛЕС

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении и упроч- нении зубьев зубчатых колес. 5

Известен способ формообразования и упрочнения зубчатых колес,по, которому производят обкатывание боковых поверхностей и поверхностей впадин,осевую подачу инструмента или обрабатыва-1О емого колеса при постоянном плотном беэзазорном зацеплении в относительномсвободном обкаточном движении зубчатых профилей обкатываемого колеса деформирующими элементами инструмента, при параллельном расположении их осей вращения 11) .

Недостатком этого способа является то, что .не обеспечивается одинаковое качество обработки боковых поверхностей зубьев, заключающееся в том, что вследствии взаимного относительного перемещения деформирующих элементов инструмента только в направлении высоты зубьев обкатываемого колеса, в результате чего боковая поверхность обрабатываемых зубьев в области начальной окружности остается необработанной, по причине равенства нулю скоростей перемещения деформирующих элементов инструмента и ббрабатываемых зубьев в направлении их высот в полосе станочного зацепления.

Известен также способ формообразо" вания и упрочнения зубьев зубчатых колес, при котором зубчатый инструмент со скрещенной геометрической осью с осью > заготовки подают в зону обработки в направлении, параллельном оси заготовки и производят обка/ тывание заготовки зубьями инструмента с образованием„. в процессе обкатывания. зубчатого зацепления при вращении последних вокруг своих осей f2).

Недостатком укаэанного устройства является невозможность перемещения металла по всему профилю обрабатываемых зубьев, что отрицательно сказывается на- качество зубьев зубчатых колес как при формообразовании, так и при упрочнении.

Цель изобретения — повышение качества поверхности зубьев колес пу-, тем обеспечения перемещения металла по всему профилю обрабатываемых зубьев.

Поставленная цель достигается тем, что в способе формообразования и упрочнения зубьев зубчатых колес перед обкатыванием инструмент фикси816639. 4 руют отнбсительно заготовки, обеспечивая совпадение проекции точки скрещивания геометрических, осей инструмента и заготовки на плоскость, проходящую через эти оси, с полюсом зацепления, а в процессе обкатки инструменту сообцают дополнительное перемещение вдоль оси заготовки со скоростью, определяемой из соотношения

Ч„=Ч з пО = 0>50 .<уу1п9, 4 !

О где Ч вЂ” окружная скорость вращения начальной окружности инструмента в полюсе зацепления, в мм/мин;

ы — угол скрещивания осей инструмента и заготовки в градусах; д,„- диаметр начальной окружности инструмента в мм; ж - угловая скорость врацения инструмента в 1/мин. 20 . Косозубые колеса обкатывают инструментом с зубьями, параллельными оси последнего.

Прямозубые колеса обкатывают инструментом с зубьями> наклонными к оси gg инструмента.

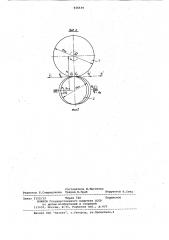

На фиг.1 изображена схема способа обработки со скрещивающимися осями инструмента и обрабатываемого колеса; на фиг.2 — вид A (в плане) зацепления инструмента и обрабатываемого колеса, соответственно, с начальными окружностями d®, и О,>»> .

Способ позволяет произвоцить одинаковую- обработку боковой поверхности зубьев колеса 1 со скрещивающимися осями вращения под углом g обрабатываемого колеса 1 с начальным цилиндром d и зубодеформирующего инструмента 2 с начальным цилиндром 4О

döt„ находящихся в постоянном беззазорном плотном станочном зацеплении с межосевым расстоянием а по следующим.вариантам.

1. Обрабатываемое колесо 1 — косозубое, образующая боковой поверхности его зубьев располагается к оси вращения О><-0„ под углом Ф„, а у эубодеформирующего инструмента 2 образующая боковой поверхности деформи рующих элементов расположена к его оси вращения 04-О под углом (фиг.1), 2. Обрабатываемое колесо 1 — прямоэубое, а у эубодеформирующего инструмента 2 образующая боковой поверхности деформирующих элементоь расположена к его оси вращения О„-Од под углом Ч = 9

3. Обрабатываемое колесо 1 — косо-. зубое, с образующей боковой поверх- фф ности обрабатываемых зубьев, расположенной к его оси вращения О -О„ под углом Ч„= О > а зубодеформирующий инструмент 2 с образующей боковой поверхности деформирующих элементов, расположенной параллельно к его. оси вращения 0„-0„.

При обработке по предлагаемому способу, обрабатываемое зубчатое колесо 1 можно базировать как с вертикальным расположением оси О„-О так и с горизонтальным расположением. Инструмент 2, установленный пер>д началом процесса при неизменном межосевом расстоянии а (фиг.2), находится в беэзазорном плотном станочном зацеплении, а его оси вращения 0Ä-0„ ,образуют с осью вращения О -О„ обрабатываемого колеса 1 угол скрещивания О

Угол подъема зубьев обрабатываемого колеса 0>М,<45О, угол скрещивания осей заготовки и инструмента 8 . находится в пределах от 30 до 4

Модуль m и диаметр обрабатываемого колеса — любой.

При этом ось вращения 0„-0 „- инструмента перед обработкой должна быть зафиксирована таким образом, чтобы точка скрещивания осей инструмента и обрабатываемого колеса в пространстве совпадала в проекции с полюсом Р зацепления, которое обусловливается начальными окружностями

d и dwH соответственно обрабатыва®к емого колеса и инструмента. Обрабатываемое зубчатое колесо 1 (начальный цилиндр д, врацаясь с окружной скоростью 9 (йри угловой скорости

Ы ), приводит во вращение зубодеформируюций инструмент 2, начальный цилиндр d которого вращается с окруж ной скоростью V (при .угловой скорости Ю ). Вследствие скрещивания осей врацения инструмента и обрабатываемого колеса, осуществляется относительное скольжение зубьев зубодеформирующего инструмента 2 в направлении образующей 3 обрабатываемых зубьев со скоростью равной разности проекций окружных скоростей Ч и Ч„ начальных цилиндров инструмента и обрабатываемого колеса на образующую

3, а проекция разности окружных скоростей на ось вращения обрабатываемого колеса I показывает, что зубодеформирующий инстр „мент 2 совершает дополнительное движение, парал- . лельное оси обрабатываемого колеса 1, со скоростью V„, совпадающей а осевой подачей S îáðàáàòûâàåìoãî колеса, и выражается соотношением

V = V где V — окружная скорость врацения, 2. на диаметре начальной окружности инструмента (в точке полюса зацепления) в мм/tvtHH > — угол скрещивания осей инструмента и заготовки, град.;

d — диаметр начальной окружносеп ти инструмента, мм; ." — угловая скорость вращения инструмента, 1/мин.

816639

Формула изобретения

Ввиду того, что рабочий процесс являетСя реверсивным (все векторы скоростей изображены пунктиром), начальный цилиндр обрабатываемого колеса 1 диаметром d вращается с окружной скоростью вращения VÄ, а начальный цилиндр-эубодеформирующего инструмента 2 диаметром 4 „; приве-. денный во вращение обрабатйваемым колесом 1, вращается со скоростью V.

В этом случае дополнительное движе-" ние инструмента 2 совершается со скоростью Qg .противоположного знака

1 параллельно оси обрабатываемого колеса 1, направление которого противоположно направлению осевой подачи

S инструмента 2 или обрабатываемого колеса 1. Количество инструментов может быть два, три и более.

1. Способ формообразования и упрочнения зубьев зубчатых колес прямозубых или косозубых,. при котором зубчатый инструмент со скрещенной геометрической осью1 с осью заготовки подают в зону обработки в направлении, параллельном оси заготовки и производят обкатывание заготовки зубьями инструмента с образованием, в процессе обкатывания, зубчатого зацепления, при вращении их вокруг своих осей, отличающийся тем, что, с целью повышения качества поверхности зубьев колес путем обеспечения перемещения металла по всему профилю обрабатываемых зубьев, перед

>бкатыванием инструмент фиксируют относительно заготовки, обеспечивая совпадение проекции точки скрещивания геометрических осей инструмента и заготовки на плоскость, проходящую через эти оси, с полюсом зацепления, а в процессе обкатки инструменту сообщают дополнительное перемещение вдоль оси заготовки со скоростью, определяемой иэ соотношения

V Ч ° sinO = 0>5 d y in Q где V — окружная скорость вращения начальной окружности инструмента (в полюсе зацепления), 1$ . мм/мин; — угол скрещивания осей инструмента и заготовки в град;

d диаметр начальной окружности инструмента, мм;

26 - угловая скорость вращения инструмента, 1/мин.

2. Способ по п.1, о т л и ч а юшийся тем, что косозубые колеса обкатывают инструментом с зубьями, 2 параллельными оси последнего.

3. Способ по п.2, о.т л и ч а ю— щ н и с я тем, что прямозубые колеса обкатывают инструментом с зубьями,,наклонными к оси инструмента.

30 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 554923, кл. В 24 В 39/00, 13.08.7).

2. Патент США Р 3.705513, кл. 72"102, 1972.

816639

Вид А

Заказ 1122/12 Тираж 740

ВНИИПИ ГосУдарственного комитета СССР по делам изобретений и открытий

113035, Москва, Х(-35, Раушская наб., д.4/5

Подписное

Филиал ППП "Патент", r.Óærîðoä, ул.Проектная,4

Составитель И.Мигачева

Редактор Е.Спиридонова Техред Н.Граб Корректор Н.Стец