Способ изготовления крупногаба-ритных литейных форм ударом

Иллюстрации

Показать всеРеферат

Союз .оветскик

Социалистических

Республик

< 1> 1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 02.03.79 (21) 2735767/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 22 С 9/00

Гееударстаеннын квинтет ва делам изебретеиий и открытий (53) УДК 621.746.

4 (088.8) Опубликовано 30.03.81. Бюллетень № 12

Дата опубликования описания 10.04.81

Месой д,@ е. и, иванов, и. В. магвеенко, А. 3. исагулов н Kl. 1@елщак „ в. « а«1 геуйр;д

Завод — ВТУЗ при Московском дважды орде а Л4фщ ® и ордена Трудового Красного Знамени автомоби, огде-.-"4 (72) Авторы изобретения (71) Заявитель им. И. А. Лихачева (54) СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ

ЛИТЕ ИНЫХ ФОРМ УДАРОМ

Изобретение относится к литейному производству, в частности к изготовлению литейных форм.

Известен способ статического прессования, заключающийся в том, что формовочная смесь из заполннтельной рамки запрессовывается в опоку прессовой колодкой со стороны, противоположной модельной плите (1).

Известен также способ прессования под высоким удельным давлением, который реализуется устройством и заключается в том, что смесь уплотняется с удельным давлением прессования до 40 — 50 кг/см (2).

Оба эти способа ограничены технологическими возможностями из-за неравномерного уплотнения по высоте формы. Неравномерность распределения плотности и .твер-15 дости по высоте формы объсняется тем, что в начальной стадии процесс уплотнения происходит в зонах А и Б одновременно и при этом достижение верхнего уровня модели в зоне А происходит выравнивание неравномерности уплотнения по высоте зоны и уп20 лотняется настолько, что препятствует дальнейшему продвижению прессовой колодки, в то время как смесь в зоне В не достигла

2 аналогичных значений плотности и твердости. Перетеканию же смеси из зоны А в зоны Б и В препятствует повышенная прочность уплотненной зоны Б. Способ прессования профильной колодкой несколько улучшает неравномерность распределения плотности формы, однако технологичесие возможности почти не расширяет . Процесс уплотнения формовочной смеси начинается в зоне Б выступающими профилями колодки и смесь, уплотняясь, перетекает в зону

В под действием направленной силы и в зону А с начальной насыпной плотностью смеси, и не обладающей в данный период практической прочностью, под действием уклонов профильной колодки, которые делают на практике весьма значительными во избежание заклинивания уплотненной смеси между выступами и последующего отрыва.

Перетекание смеси из зоны Б в зону А является фактом отрицательным и препятствует осуществлению полного выравнивания равномерности уплотнения формы.

Известен способ прессования с применением многоплунжерной головки (3) .

Этот способ позволяет получать формы со значительно равномерным уплотнением

8l6668 при высоте 300 мм (без одновременного или предварительного встряхивания). В начальный момент уплотнения головки, в связи одинакового воздействия на них смеси, находятся на одном уровне и процесс уплотнения в зонах А и Б можно рассматривать как плоской колодкой. По мере нарастания разности напряжений в смеси зон

А и E плунжеры зоны Б будут опускаться ниже, стремясь к выравниванию напряже,ний между зоной А и зонами Б, В. В силу ровности напряжений в зоне А и Б, В перетекание из зоны А происходить н будет.

Вследствии чего над зоной А в уплотненной форме будет иметь место наличие выпуклости, которую необходимо срезать, т. е. при прессовании многоплунжерной головкой повышается расход формовочной смеси.

Аналогичное поведение смеси в форме происходит и при уплотнении с помощью ди а фра гм ы.

Известен способ динамического прессования одиночным ударом штампа по сво- 20 бодной поверхности смеси (4) .

При уплотнении смеси ударом штампа по свободной поверхности текучесть формовочной смеси повышается. Повышение текучести смеси при ударном уплотнении происходит за счет того, что воздух, вытесненный уплотняемой смесью при движении к опоке и модельной плите с винтами, увлекает за собой частички смеси из зоны А взоны Би В.

Однако при реализации указанного спо- зо соба на опоках более чем 900 Х 600 воздух не успевает выходить из смеси и остается в формовочной смеси в сжатом состоянии. После снятия нагрузки и протяжки модели сжатый в порах воздух приводит к разрушению формы, а именно к ее расслоению. Кроме того, имеет место недоуплотнение смеси в верхней части модели (твердость 69 — 70 ед.) Это получается из-за обтекания модели формовочной смесью, вытесненной из зоны А в зону В. Чем больше 40 скорость уплотнения, тем больше угол тока формовочной смеси и слабее уплотнение в указанной зоне.

Цель изобретения — улучшение качества формы путем создания более благоприятных условий перетекания смеси.

Поставленная цель достигается тем, что уплотняют сначала надмодельные зоны, а затем околомодельные;

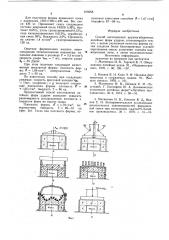

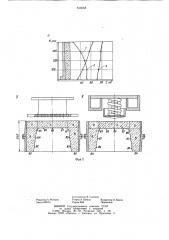

На фиг. 1 показаны примеры осуществления существующих способов изготовления литейных форм; на фиг. 2а — график распределения твердости по высоте формы при уплотнении встряхиванием, прессованием, ударом; на фиг. 2б — пример осуществления существующего способа уплотнения литейных форм ударом, на фиг. 2в — пример осуществления предлагаемого способа.

Как видно из фиг. 2а распределение твердости по высоте формы равномернее при

4 ударном уплотнении (кривая 3), чем при прессовании и встряхивании (кривая 2), Это объясняется тем, что увеличение ударного воздействия приводит к повышению скорости перемещения частиц смеси. Частицы смеси начинают проскакивать зону напряженного контакта, твердость формовочной смеси по высоте формы выравнивается. Равномерного уплотнения формы можно добиться путем увеличения скоростей приложения нагрузки (r. = 5 — 7 м/с) .

Относительно низкая равномерность уплотнения высоких форм — основной недостаток при прессовании.

При уплотнении смеси в форме встряхиванием максимальное и равномерное уплотнение достигается у модели, недостаточное— в верхних слоях полуформы.

С целью повышения равномерности распределения плотности и твердости по высоте формы за счет. перетекания смеси из зоны А последовательно в зоны Б и В, а также для расширения технологических возможностей способа уплотнения ударом по свободной поверхности с применением опок размером l200X 900 400 и более предлагается уплотнение ударом производить в две стадии. Сначала уплотнению подвергать зону А (фиг. 2в). Так как зона Б в период уплотнения зоны А остается в неуплотненном состоянии, то смесь из зоны А вытесняется в зону Б со значительно меньшим сопротивлением, а быстрый поток вытесненного при уплотнении воздуха из зоны А в зону Б способствует перетеканию смеси в зону Б, повышая при этом ее плотность. При достижении зоной А необходимой плотности и прочности уплотнению подвергают прилегающие к модели зоны Б и В. Предлагаемым способом можно уплотнять песчаноглинистые, холоднотвердеющие и жидкостекольные смеси для чугунного и стального литья.

Способ осуществляют следующим образом.

В ударной формовочной машине ударный рабочий орган находится на верхней траверсе. Уплотняющий механизм машины работает по принципу ударника. Наполнение опоки формовочной смесью осуществляется дозатором. Привод машины пневматический P = 5 ати. Пневматический ударник содержит рабочий цилиндр с поршнем и штоком. Сжатый воздух подается в ресивер, через зазор между верхней стенкой ресивера и цилиндра давление передается на поршень. Введенные в зацепление с колодкой захваты не дают уплотняющей колодке двигаться вниз. Затем включают пневмоцилиндры захватов, которые отодвигают их от прессовой колодки. Происходит удар.

После удара сжатый воздух медленно из ресивера удаляется и прессованная колодка приходит в исходное положение. Затем уплотняют другие зоны.

Для получения формы применяют опоку с размерами 1200Х900Х400 мм. Вес смеси 436 кг. Применяют смесь следующего состава: кварцевый песок 1К02Б L,38 /р, бентонит 0,65 /р, уголь гранулированный 0,15 /О, сода кальцинированная 0,013 /ц, отработанная смесь 98 /q. Влажность 3,6 /0. Прочность на сжатие 1,4 кгс/см, газопроницаемость

120 ед.

Опытная формовочная машина имеет следующие технологические параметры: начальное давление в ресивере P = 5,5кгс/см скорость удара Vva. = 7 м/с; энергия удара

3, = 35 Дж/кг.

При этом получили следующие качественные показатели формы: плотность формы 8 = 1,69 г/см; поверхностная твердость,Т = 90 ед.По известному способу при следующих режимах: скорость прессовой колодки Vya, = 7/м/с; ускорение 1 = g получают следующие показатели формы: плотность 4

1,65 г/смз, твердость Т = 86 ед.

Предлагаемый способ изготовления литейных форм ударом позволяет повысить равномерность распределения плотности и твердости форм по высоте опоки.

Плотность формы о = 1,70 г/смз, поверхностная твердость Т = 89 — 91 ед (фиг. 2в). Тогда как плотность формы, по816668

6 з лученная известным способом б = 1,67 г/см твердость 87 — 88 ед.

Формула изобретения

Способ изготовления крупногабаритных литейных форм ударом, отличающийся тем, что., с целью улучшения качества формы путем создания более благоприятных условий перетекания смеси, уплотняют сначала над10 модельные зоны, а затем околомодельные.

Источники информации, принятые во внимание при экспертизе

1. Матвеенко И. В., Тарский В. Л. Оборудование литейных цехов. М., «Машинострое15 ние» 1976, с. 90, 105 — 107. I

2. Иванов В. Н. Киян Э. Ф. Наладка формовочных и стержневых машин. М., Высшая школа», 1976, с. 101.

3. Матвеенко И. В., Шевцов Е. И. Ла20 зуткииА. Г. Евстифеев Ю. А. Динамическое уплотнение литейных форм —.«Литейное производство», № 6, 1974, с. 30 — 31.

4. Матвеенко И. В., Илюхин В. Д, Иванов Е. И. Экспериментальное исследование реологических закономерностей формовочной смеси при изотропном сжатии-.«Литейное производство», № 1, 1979, с. 15 — 16.

Фиг. /

816668 .И,и

Составитель В. Сазонов

Редактор А. Мотыль Техред A. Бойкас Корректор О. Билак

Заказ 932/13 Тираж 869 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4