Способ получения отливок воблицованных кокилях

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (n)816683 (61) Дополнительное к авт. свид-ву (53)М. Клз

В 22 0 15/00 (22) Заявлено 280579 (21) 2771114/22-02 с присоединением заявки ¹

Государственный комитет

С С С P ио делам изобретений и открыти Й (23) Приоритет

Опубликовано 3(0331. Бюллетень ЙВ12

Дата опубликования описания (53) УДК 621.746. ..043 (088.8) (72) Авторы изобретения

В.П»Мельниченко., Б.С.Лннецкий и A.Í..Còå

Научно-исследовательский институт специ сйособов литья (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В ОБЛИЦОВАННЫХ

КОКИЛЯХ

Изобретение относится к литейному производству, а именно к получению отливок в облицованных кокилях.

Известен способ литья, при кото-. ром жидкую сталь заливают в.оболочковую форму, наружная поверхность которой контактирует с влажным песком или увлажняется водой. (11.

Известный способ активизирует процесс охлаждения форма, но при этом не обеспечивается равномерность и управляемость процессом охлаждения, так как тепло отводится в избирательных количествах и направлениях.

Известен также способ литья, включающий заливку металла н импульсную подачу охладителя к поверхности раздела форма — отливка после образования закристаллизовавшейся корки отливки (21.

Однако в этом случае происходит частичное управление процессом, так как импульс сдвигает систему, но не создает искусственно направленного постоянно регулируемого потока теплоносителя.Цель изобретения — интенсификация процесса и поддержание рабочей температуры кокиля в заданных пределах.

Указанная цель достигается тем, что хладагент подают к поверхности раздела кокиль — облицовка в момент начала затвердевания отливки, а прекращают его подачу при охлаждении кокиля до рабочей температуры, при этом давление хладагента регулируют пропорционально изменению температуры кокиля.

Температура пористого облицовочного слоя у рабочей поверхности близка к температуре отливки, а со стороны кокиля — к температуре кокиля.

Поэтому хладагент при подаче к поверхности раздела кокиль — облицовка частично переходит в парообразное состояние, а в основном под воз20 действием температуры отливки отгоняется к кокилю, а так как между отливкой и кокилем имеется зона, заполненная пористым материалом, то хладагент равномерно распределяется в порах слоя контактирующего с кокилем. Следовательно, поры облицевочного слоя только частично заняты жидкостью (хладагентом), а в остальном — газом н парами

30 этой жидкости.

816683

При движении, например, пароводяной смеси в порах облицовочного слоя устанавливается, так называемый, стержневой режим течения, когда пар движется сплошной массой в центре, а жидкость отжима5 ется к рабочей поверхности кокиля и движется в виде тонкой пленки по .ней.

Интенсификация процесса происходит эа-счет наличия хладагента в замкнутой пористой среде и градиента температуры s нем, сочетание которых вызывает явление термоосмоса, т.е. естественное движение хладагента от нагретых мест к более холодным, вследствие испарения в более на- . 15 гретых местах и конденсации в менее нагретых. .Замкнутость такого цикла приводит к интенсивному охлаждению более нагретых мест и поддержанию темпера- щ туры менее нагретых мест. Что создает строго регулируемый процесс, так как отливка окружена пористым слоем с саморегулирующимся тепловым полем. Следующим фактором, способствующим интенсификации процесса, является относительная замкнутость (только вход и выход) пористого облицовочного слоя, создающая условия для перегрева„ благодаря чему более полно используется его теплоаккумулирующая способность. Хладагент движется по рабочей поверхности кокиля H в зависимости от температуры последнего отдает ему тепло или отбирает. Температура хладагента, в свою очередь, может регулироваться расходом, т.е. скорость его.подачи, что позволяет температуру кокиля поддерживать в строгоэаданных пределах в соответствии 40 с требованиями и последующей операции нанесения разового облицовочно го слоя. Наличие на рабочей поверхности кокиля хладагента в процессе охлаждения отливки уменьшает сце- 4 5 пление разового слоя с кокилем, тем самым снижает трудоемкость очистки кокиля от облицовочного слоя после извлечения отливки.

Указанный процесс опробован при 0 литье в облицованный кокиль технологической пробы - квадратной пласфны,размерами 250 х 250 х40 мм. Ли.тейную форму пластины при заливке располагают вертикально. В дне кокиля имеется отверстие, к которому через регулирующий вентиль подключена система оборотного водоснабжения, давление воды в системе составляет 2 кгс/см В промежутке между формой к вентилям установлен Щ манометр, показания которого опре". деляют расход хладагента при прове. дении опытов, При подготовке опытов на рабочую и тыльную стороны кокиля в верх- 5 ней и нижней его частях> а также в облицовку на границе отливка - форма н в осевую зону полости формы устанавливают термопары.

Подготовленную форму заливают алюминиевым сплавом, который перед о заливкой имеет температуру 720 С.

Бремя заливки составляет в среднем 6 с.

По показаниям термопары, установленной в осевую зону формы определяют момент начала затвердевания.

При этом опробуется подача хладагента до начала, в момент начала и после начала затвердевания. Эксперименты показывают, что подачу хладагента можно начинать по достижению осевой зоной отливки температуры начала затвердевания.

Преждевременная подача вызывает кипение металла, а более поздняя не оправданно удлиняет процесс и приводит к перегреву кокиля.

Оптимальное начальное давление хладагента определилось равным

1,5 кгс/см и его поддерживают на этом уровне до завершения процесса затвердевания в осевой зоне отливки. Затем давление хладагента снижают пропорционально показаниям термопары, установленной на рабочей прверхности кокиля, поддерживая его температуру на уровне 120 С, что необходимо для последующей операции— нанесения облицовочного слоя из жидкостекольной смеси.

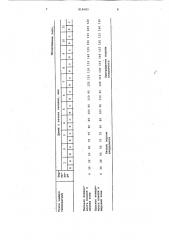

В таблице приведены температурные характеристики формы и отливки, полученных при опытных заливках формы без подачи хладагента (б} и с подачей хладагента (с).

Полученные данные свидетельствуют о том, что время кристаллизации сокращается с 7 до 3-х мин.

Температура кокиля к моменту извлечения отливки в одном случае составляет 120 С в другом - 180 С. о

При этом нужно отметить, что в первом случае отливку можно извлечь из формы на 6 мин раньше.

Кроме того, эти данные свидетельствуют о воэможности создания тонкостенных кокилей, которые неприемлемы при обычных способах литья из-за малой их теплоемкости, приводящей к резкому перегреву отдельных участков кокиля, вызывая повышенное коробление.

Применение тонкостенных кокилей в несколько раз уменьшит металлоемкость линии литья в облицованные кокили

Отмеченные преимущества предлагаемого способа позволяют повысить эффективность процесса литья в облицованные кокили, за счет увеличения производительности, а также ,.возможного снижения металлоемкости

Оснастки и оборудования.

816683

Ю

4 Ъ

Ю

1О

Ю

CO (Ъ

Ю

D

ОЪ (9 в

CO 4

Ю

РЪ

В.4 ь

D

О\

Р ) Ю .Ю

D .

60 4

Ю

4Ч Ч ю аО

Са

Ю л

° -4

C)

Ю

D (Ч

Ю

СЧ Э

Ю

ОЪ

Ю

CO

Ю

РЪ

< 1

° 4

C)

Оъ м>

Ю

an

° Ф

Ю

Ю

С Ъ

\ 4 ь ь

Ю н

° -4

Ю

СО

Ю

ЮСО

00

Ю

З ф

Ц н о

Оа н х

Ф

I

1Оа

Ц нмн о йод

vms хф

Ф М

ФХФ око

СЛ Ц ф

1 I ф I 1 L .ем vg нойона охочее иывхнн

1 1

1aIe1 V, g3 н

evoI о5дю о хахь ф

1 о

Х Ial I

В Ф

81 . ох фМ Х

1 М О и оннх

aov е

aII O e r.

Р4 Х 1 Ю

Х ф

3)Q

Rxo

О ааа

V М OÝI онх

I о ,о х хф а

Э Э

Ц ©.

C н

Ю

% 4 е

1 о

Ц о а

Ю м т-1

CD

Ю

%-1

Ю

Ю с4 ц е он о 4

М

Ю м

Ю м.

CD м

Ю м

Х m а

М о

1 а Я

1 ,а1 еоее

&å0à

t4 а 3

g ен

816683 е !L

Р 1 Е охх иыо

Om

CC A

Cd C хне

Анх

lA

1U1

Ю

lA

Ю

1

Х Ф а евое д1:Х ойдо

И И я о

М XC е е хАх

Aнх оа н ха. е е х н

Й 3

816683

Формула изобретения

Составитель Г.Кибовский

Редактор В.Матюхина Техреду.Бабуркы Корректор В.Синицкая

Заказ 1123 14 Тираж 869 Подписное

ВНИИПИ Государственного «омитета СССР по делам изобретений и открытий

113035, Москва, й-35, Ж-35, Раумская наб., д. 4/5

Филиал ППП Патент . r. ужгород, ул. Проектная, Способ получения отливок в облицованных кокилях, включанхеий залив-. ,ку металла и подачу B кокиль хладагента, отличающийся, тем, 5 .что, с целью интенсификации процесса и поддержания рабочей темпера туры кокиля в заданных пределах, хладагент подают к поверхности раздела кокиль — облицовка в момент )g начала затвердевания отливки, а прекрацают его подачу при охлаждении кокиля до рабочей температуры, при этом давление хладагента регулируют пропорционально изменению темпера туры кокиля.

Источники инФормации, принятые во внимание,при экспертизе

1. Патент СИА в 3409069, кл. 154-138, опублик. 1969.

2. Авторское свидетельство СССР

В 398337, кл. В 22 0 27/04, 1973.