Способ получения полых отливоки устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ изо Британия ""8 6685

Союз Советскик

Социалистических

Реснубпнк

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 070679 (23) 277б422/22-02 (53)М. КлЗ

В 22 0 15/02 с присоединением заявки HP

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет

Опубликовано 300381. Бюллетень йЯ 12 (53) УДК 621. 746.

- .043(088.8) Дата опубликования описания 10. 04 . 81

В. И. Батуев, П.П. Игнатьев, Л. И. Качур, В. Ф. Кириндас

A. Ф. Науменко, A. П.Рузманов, Н.И.Чащихин и В.В.Ягунов

P2) Авторы изобретения (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИХ ОТЛИВОК

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к литейному производству и может быть использовано для получения отливок из сплавов с широким интервалом кристаллизации, склонных к ликвации по удельному весу.

Известен способ получения полых отливок, включающий плавку шихты и кристаллизацию металла s плавильном объеме с формообразованием полости в отливке введением центрового стержня Г1 .

Недостатками этого способа являются ликвация и неоднородность сплаsano объему отливки.

Известно также устройство для получения полых отливок, содержащее водоохлаждаемый тигель с днищем и центральным водоохлаждаемым стержнем, и индукционный нагреватель (1) .

Цель изобретения — уменьшение ликвации и сохранение химической однородности сплава в объеме отливкие

Поставленная цель достигается тем, что в период кристаллизации подпрессовывают отливку с осевым усилием, равным 2=5 весам отливки.

В устройстве для осуществления способа внутренняя стенка тигля вЫполнена по форме усеченного конуса с наклоном боковой стенки под углом

3-50,сопряженного в нижней части с цилиндрической частью тигля,. в которой установлено днище, снабженное механизмом осевого перемещения.

При этом рабочая поверхность днища в исходном положении установлена ниже линии перехода. цилиндрической

10 части тигля в коническую на величину

Во фМ

4=1,1-1,2 где h - pclccToBHHB от поверхности

15 днища до линии сопряжения цилиндрической и конусной частей тигля;

0в- диаметр цилиндрической части тигля

20 — коэффициент термического расширения металла сплава; м — разница температур кристаллизации сплава и стенки тигля, при этом температуру

25 стенки тигля принимают равной температуре воды на сливе из холодного тигля; .о — угол наклона стенки формы.

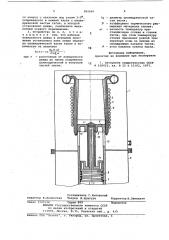

На чертеже изображено устройство, 30 реализующее предлагаемый способ.

816685

Печь содержит металлический кор-. пус 1, в котором размещен "холодный" тигель 2 и индуктор 3. "Холодный" тигель 2 в зоне плавильного объема о

4 выполнен с конусностьи 3-5 с расширением к низу, а в зоне установки днища 5 имеет цилиндрическую проточку с учетом воэможности перемещения днища 5 вверх при кристаллизации отливки. Снизу к корпусу 1 печи крепится поддон 6, в котором

> размещен толкатель 7 стержня, пружина 8 и подставка 13 днища. Водоохлаждаемый стержень 9 с графитовым чехлом 10 и теплоизоляционной шайбой

11 установлен упорным кольцом 14 на толкатель 7 через промежуточную пружину 8, а своей верхней частьи входит в направляющую втулку 12 днища 5, установленного на подставке 13.

Устройство, осуществляющее предлагаемый способ, работает следуюцим образом.

Производят сборку печи, для чего в поддон б на толкатель 7 устанавливают пружину 8, на которую помещают своим упорным кольцом 14 центральный стержень 9 с графитовым чехлом

10. Устанавливают в поддон подставку 13, на которую помещают днище 5, при этом графитовый чехол 10 централь ного стержня 9 вводят в направляющую втулку 12 и устанавливают на уровне верхней полости днища 5. С помощью механического подъемника (не показан) присоединяют поддон 6 .к корпусу 1 печи, при этом днище

5 вводят в цилиндрическую проточку холодного тигля 2 и устанавливают от начала конусной проточки на тигле на расстоянии 17 мм исходя из расчетной формулы с тем, чтобы имелась возможность перемещения днища 5 вверх ри кристаллизации отливки.

В "холодный" тигель 2 загружают шихту, накрывают печь крышкой (не показана), вакуумируют, проводят расплавление шихты и выдержку расплава. По окончании процесса плавки отключают напряжение с индуктора 3, вводят в расплав водоохлаждаемый стержень 9 и после этого к упорному кольцу 14 прикладывают с помощью механизма прижатия усилие, равное

2 весам отливки, снизу и по мере кристаллизации отливки поднимают днище 5 совместно с отливкой на

14-16 мм, прижимая постоянно через пружину 8 кристаллизующийся слиток к внутренним конусным стенкам "хрлодного" тигля 2, и тем самым обеспечивают постоянный теплоотвод от слитка на стенки "холодного тигля

2, центральный стержень 9 и днище

5. Усилие прижатия отливки, равное

2-5 весам последней, предпочтительно равное 3 весам, выбрано эмпириФормула изобретения

S0

5 !

О

ЗО

3S

40 чески. Усилия подъема, меньшего 2 весов отливки, недостаточно для деформации мгновенно образующейся после отключения индукционной нагрузки корочки твердого металла и равномерного прижатия поверхности отливки к стенкам тигля. Увеличение усилия более, чем на 5 весов отливки не приводит к .улучшению однородности сплава, однако, в ряде случаев затрудняет удаление отливки из тигля.

Применение в устройстве тигля с углом наклона стенки 3-5 объясняо ется тем, что при наклоне стенки ме— нее 3 существенно увеличивается необходимая высота подъема отливки в процессе кристаллизации, что ухудшает технологичность этой операции.

Увеличение угла наклона выше 5 в о ряде случаев требует обработки отливки по образующей, что также снижает технологичность процесса. Применение литой заготовки с конусностьи

6-10 на дальнейших операциях обработки, например давлением, практически не вызывает, ухудшения процесса обработки.

Полученный по предлагаемому способу сплав в предлагаемом устройстве более однороден, чем при кристаллизации сплава в цилиндрическом "холодном" тигле, где не обеспечивается постоянный теплосъем от кристаллизующейся отливки на стенки тигля. Так, при плавке сплава, имеющего широкий интервал кристаллизации и склонного к ликвации по удельному весу фаэ, разница в содержании одного из компонентов от верха до низа слитка по известным способам составляет 4,04,5Ъ, по предлагаемому способу — не более 1,8%. Применение предлагаемых способа и устройства позволит снизить брак по неоднородности отливок.

1. Способ получения полых отливок, преимущественно из сплавов с широким температурным интервалом кристаллизации, включающий плавку шихты в тигле и кристаллизации металла в плавильном объеме с формообразованием полости в отливке введением центрового стержня, о т л и ч а юшийся тем, что, с целью уменьшения ликвации и и сохранения химической однородности сплава в объеме отливки, в период кристаллизации подпрессовывают отливку с осевым усилием, равным 2-5. весам отливки.

2. Устройство для осуществления способа по п. 1, содержащее водоохлаждаемый тигель с днищем и центральным водоохлаждаемым стержнем и индукционный нагреватель, о т л и ч а— ю щ е е с я тем, что внутренняя стенка тигля выполнена по форме усеченно816685 съt

Составитель Г.Кибовский

Редактор Е.Дичинская Техред М.Коштура

1123 14

Корректор В.Синицкая

Заказ

/ Тираж 869

ВНЙИПИ Государственного комитета СССР по делам изобретений и открытий

1 3035, Москва, Ж-35, Разыская наб., д. 4/5

Подписное

Филиал HIIII "Патент", г. Ужгород, ул. Проектная, го конуса с наклоном под углом 3-5, сопряженного в нижней части с цилиндрической частью тигля, в которой установлено днище, снабженное механизмом осевого перемещения.

3. Устройство ло и. 2, о т л ич а ю щ е е с я тем, что рабочая поверхность днища н исходном положении установлена ниже линии перехода цилиндрической части тигля в коническую на величину

>o P ><

% 41-1а, 1 где h — расстояние от поверхности днища до линии сопряжения цилиндрической и конусной частей тигля;

Og — диаметр цилиндрической части тигля; коэФфициент термического расширения материала сплава; — разность температур кристаллизации сплава и стенки тигля, при этом температуру стенки принимают равной температуре воды на выходе иэ охлаждающих каналов тигля;

А — угол наклона стенки тигля.

Источники информации, принятые во внимание при экспертизе

15 1 Авторское свидетельство СССР

Р 638423, кл. В 22 0 15/02, 1977.