Испаритель для ввода легкоиспаряющихсяреагентов b жидкий металл

Иллюстрации

Показать всеРеферат

on HCAHNE

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Сеаетскик

Соцмалнстифвескйи

Республик

С 21 С 1/00 с присоединением заявкм Ио

Государственный комитет

СССР но дедам изобретений и открытий (23) Приоритет (53) УДК @21.745 (088.8) Опубликовано З0.0 З31. Бюллетень 8912

Дата опубликования описания 30.0З.81 (72) Авторы изобретения

Н. A. Воронова, А. A. Шокул, О. И. Д

В. П. Лозовой, A. В. Остапенко и В. И

Институт черной металлургии (71) Заявитель (54) ИСПАРИТЕЛЬ ДЛЯ ВВОДА ЛЕГКОИСПАРЯЮЩИХСЯ

РЕАГЕНТОВ В ЖИДКИИ МЕТАЛЛ

Изобретение относится к черной металлургии, в частности для внепечной обработки жидких металлов.

В связи с непрерывным повьааением требований к качеству металла широкое распространение получила внепечная обработка металла реагентами вводимыми в расплав с помощью специальных устройств.

По основному авт.св. 9 404855 известно устройство, содержащее полую штангу, испарительную камеру с расширенной нижней частью, в которой выполнены наклонные отверстия для выхода паров реагента. В этих отверстиях установлены сменные стакаф из огнеупорного материала. Угол наклона отверстий, образованный продольной осью каждого отверстия и боковой образующей расширенной части испарительной камеры, равен,ЗО75О t 11 °

Известное устройство работает следующим образом.

Через полую штангу в полость испарительной камеры, введенной в жидкий металл, подают реагент, который, .попадая на зеркало металла испаряется, а его пары через наклонные отверстия выходят и обрабатывают жидкий металл. Наклон отверстий пред-. отвращает попадание неиспарившегося реагента в металл благодаря тому, что зеркало металла в испарительной камере находится ниже нижнего края отверстий внутри испарителя.

Недостатком извеотного устройства является черезмерно большой угол наклона отверстий. Это приводит к удлинению отверстий примерно в два раза, что вызывает заваривание, усложняет разделку и их обслуживание.

Большой угол наклона и определяемая им большая протяженность отверстий снижает конструктивную прочность испарителя. Увеличение угла наклона отверстий к горизонтальной плоскости при подаче диспергированного реагента в струе гаэоносителя увели20 чивает вынос неиспарившихся частиц реагентов через отверстия, что уменьшает степень использования реагента.

Для надежной работы испарителя важное значение имеет расстояние от нижнего края отверстий до среза испарительной камеры. Высота столба жидкого металла в испарительной камере, определяемая этим параметром, обеспечивает воэможность полного ис,30 парения здесь реагента и равномер817061„ ного распределения его паров, поступающих через отверстия, в объеме металла.

При недостаточном уровне металла .в испарительной камере, определяемом расстоянием между устьем отверстий и срезом сиспарителя, пары реагента могут выходить в металл также через срез испарителя, что вызывает неравномерное распределение их в объеме металла.

При завь аенном расстоянии между устьем отверстий и срезом испарителя происходит застой жидкого металла в испарительной камере, недостаточный приток тепла и неполное испарение реагента. В обоих случаях ухудшается степень использования реагента.

Цель изобретения — увеличение степени использования реагента и упрощение обслуживания устройства.

Поставленная цель достигается тем, Я что отверстия для Рыхода паров магния в испарительной камере выполнены с углом наклона, образованным продольной осью каждого отверстия и горизонтальной плоскостью, равным 5-10 о, Расстояние от нижнего края отверстий до среза испарителя равно 0,30,5 внутреннего диаметра испарителя на уровне нижнего края отверстий.

Кроме того, сменные стаканы выполнены из несмачиваемого металлом материала, например графита.

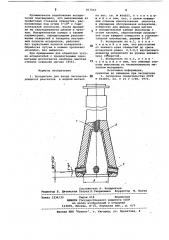

На чертеже представлено предлагаемое устройство, разрез.

Испаритель содержит полую штангу 1 с установленной на ней испарительной камерой 2 в которой выполнены наклонные отверстия для выхода паров реагента. В этих отверстиях установлены сменные стаканы 3 из несмачиваемого материала, например графита. Угол 40 наклона отверстий, образованный продольной осью каждого отверстия и горизонтальной плоскостью, выполнен равным 5-10 . Отверстия по высоте расположены так, что расстояние от нижнего края каждого отверстия до среза .испарителя выполнено равным

0,3-0,5 внутреннего диаметра испарительной камеры на уровне нижнего края отверстий.

Устройство работает следующим образом.

В полость испарительной камеры подают газоноситель и погружают устройство в жидкий металл. Полость испарительной камеры до нижнего края 55 отверстий остается свободной от жидкого металла. На зеркало металла, ограниченное внутренними стенками испарительной камеры, подают реагент, который, испарясь, выходит через на- @ клонные отверстия и обрабатывает жидкий металл.

Угол наклона отверстий в пределах

5-10О к горизонтальной плоскости исключает попадание неиспарившегося 5 реагента в жидкий металл через отверстия, так как уровень металла в испарительной камере находится ниже края отверстий внутри испарителя.

При угле наклона менее 5о в отверстиях после обработки Остается металл и шлак, в результате чего они более интенсивно зарастают и возрастает трудность их обслужива ния. Кроме того, не исключается периодическое попадание в обрабатываемый металл через отверстия жидкого неиспарившегося реагента, что ведет к снижению степени его использования.

Если угол наклона отверстий к горизонтальной плоскости более 10О, возможен вынос в жидкий металл через отверстия диспергированного реагента в струе гаэоносителя. Условия разделки и обслуживания отверстий ухудшаются в связи с увеличением длины канала отверстий. Кроме того, снижается конструктивная прочность испарителя.

При расстоянии от нижнего края отверстий до среза испарителя в пределах 0,3-0,5 внутреннего диаметра испарительной камеры на уровне нижнего края отверстий создаются необходимые тепловые условия для полного испарения реагента и равномерного его распределения в ванне за счет выхода паров реагента в жидкий металл только через отверстия. Если это расстояние менее 0,3 внутреннего диаметра испарительной камеры на уровне нижнего края отверстий, часть паров реагента может выходить в металл через срез испарителя, что нарушает равномерность распределения паров в объеме жидкого металла.

При расстоянии от нижнего края отверстий до среза испарителя более

0,5 внутреннего диаметра испарительной камеры на уровне нижнего края отверстий происходит застой жидкого металла. в испарительной камере, при этом возможно накопление твердого и расплавленного реагента на зеркале застоявшегося остывшего металла и в определенный момент быстрое его испарение, что приводит к большим вы6росаМ металла из обрабатываемой емкости. Степень использования реагента при этом снижается. Кроме того, в этом случае имеет место интенсивное зарастание внутренних стенок испарительной камеры ниже уровня отверстий конгломератом металла и шлака. Это значительно повышает трудоемкость обработки внутренней полости испарительной камеры.

Наличие в отверстиях стаканов из несмачиваемого материала, например графита, обеспечивает освобождение отверстий от остатков жидкого металла и шлака после окончания процесса ввода реагента и тем самым улучшает условия обслуживания устройства.

817061

Формула изобретения

Составитель A. Кондратьев

Редактор E. Дичинская Техред Е.Гаврилешко Корректор М. Коста

Заказ 1234/33 Тираж 618 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4.

Промышленное опробование испари- . телей подтвердило, что выполненные из графитовых стаканов отверстия, расположенные под углом 5-10 к горизонтальной плоскости, после продувки не закупориваются шлаком и чугуном. Испарительная камера с такими параметрами, определяющими расположение отверстий и габариты внутренней полости испарителя, работает беэ эарастания полости испарителя.

Обработка чугуна в ковшах протекает спокойно, без выбросов.

При применении для обработки чугуна испарителей с предлагаемыми параметрами достигается наиболее высокая степень усвоения магния (85Ъ).

1. Испаритель для ввода легкоиспа- 20 ряющихся реагентов в жидкий металл по авт. св. М 404855, о т л и ч а юшийся тем, что, с целью повыаения степени использования реагента и упрощения обслуживания испарителя, отверстия для выхода паров магния в испарительной камере выполнены с углом наклона, образованным продольной осью каждого отверстия и горизонтальной плоскостью, равным 5-10о.

2. Испаритель по п.1, о т л ич а ю шийся тем, что расстояние от нижнего края отверстий до среза испарителя равно 0,3-0,5 внутреннего диаметра испарителя на уровне нижнего края отверстий.

3. Испаритель по п.1, о т л ич а ю шийся тем, что сменные стаканы выполнены из. несмачиваемого металлом материала.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 404855, кл. С 21 С 1/00, 1973.