Устройство для продувки жидкогометалла

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДИТИЛЬСТВУ.

Союз Советских

Социалистических

Реслублик

<1>817062 (61) Дополнительное к авт. свид-ву(22) Заявлено 070679 (21) 2776392/22-02 (51) М. Кл. с присоединением заявки Нов . (23) Приоритет

С 21 С 1/02

С 21 С 7/02

Государственный комитет.СССР но делам изобретений и открыти й

Опубликовано 3003,81. Бюллетень Hо 12 (53) УДК 621. 745 (088. 8) Дата опубликования описания 300381

В.Ф. Омельяненко, И. И. Борнацкий, В. A. К

В.Л. Берестовецкий, В. Н. Николаев (72) Авторы изобретения

Лесовой, 4GRN0;,:,»

И7ЯНтМ. поЯЙЖЩ@1 к йй) кий авнщуу д, .Донецкий ордена трудового Красного Знаме институт и Донецкий научно-исследователь черной металлургии (71) Заявители (54) уСТРОИСТВО дЛЯ прОдуВКИ жИдкагО

МЕТР ЛЯ

Изобретение относится к металлургии, в частности к оборудованию для обработки жидкого металла продувкой газом газопорошковой смесью, а также для пневматического перемешивания металла с вводимыми а него тверургми реагентами.

Известно устройство для продувки жидкого металла газом или газопорошковой смесью, выполненное в виде погружаемой в металл трубы (фурми) с боковыми каналами (соплами) для выхода газа (1) .

При продувке через такое устройство жидкого металла газом или газопорошковой смесью последние даже при интенсивной продувке распределя ются в металле в основном в виде струй, пронизывающих локальную зону, прилегающую к фурме, что приводит к 2О образованию малой поверхности контакта фаз и, вследствие небольшой высоты слоя обрабатываемого металла (как правило, не более 1,5-1,8 м) и малой длительности контакта .Фаз,к низкой эффективности обработки.

При продувке металла газопорошковой смесью мелкие твердые частицы реагента слипаются в комки, которые при свободном всплывании не успева-. ЗО ют полностью прореагировать с металлом и выносятся на поверхность,что приводит к низкой степени усвоения реагентов в металле и повышенному их расходу.

При продувке через такую фурму движение жидкого металла, вызванное всплыванием газовых образований или гаэопорошковой смеси, наблюдается в основном в радиальном и осевом направлениях. Движение же мзталла вокруг оси фурмы отсутствует, в связи с чем невозможно достигнуть интенсивного перемешивания металла.

Известно также устройство для продувки жидкого металла, выполненное в виде вертикальной полой штанги (трубы),на нижнем конце которой имеются боковые каналы (сопла) для выхода ,газа. Над соплами на штанге установ лены направляющие наклонные плоские лопатки (распределители), которые разбивают выходящие из сопел газовые потоки на мелкие пузыри и частично отклоняют их от вертикали (2).

Недостатками, указанного устройства является то, что выходящие нэ сопел потоки газа после набегания на плоские направляющие лопатки (распределители) и разбивания их на

817062 более мелкие пузыри сразу же выходят в металл через боковые края лопаток, в связи с чем путь и время взаимодействия их с металлом незначительны, Плоские наклонные лопатки не создают ощутимого принудительного направления газовым или гаэопорошковым потоком,в виде струй, поэтому не удается достигнуть интенсивного перемешивания жидкого металла при продувке.

Для повышения интенсивности взаимодействия жидкого металла и газа устройство вращают вокруг вертикальной оси. При этом усложняется подвод газа к вращающейся штанге и обслуживание устройства, а также требуются значительные энергозатраты на механическое перемешивание металла, имеющего значительные плотность и вязкость.

Цель изобретения — интенсификация процесса продувки и улучшение перемешивания металла.

Поставленная цель достигается тем, что в устройстве, .содержащем полую штангу с боковыми каналами для выхода газа или газопорошковой смеси и размещенные над ними распределители потоков, указанные рас- пределители выполнены в виде обращенных днищами вверх желобов, каждый из которых установлен относительно горизонтальной плоскости под гулом

20-70о и размещен вокруг штанги с одинаковым направлением наклона.

При этом желоб в поперечном сечении выполнен П-образным.

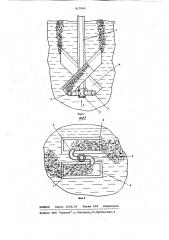

На фиг.1 изображено устройство, общий вид; на фиг.2 — вид A на фиг.1.

Устройство содержит полую штангу

1, в стенках нижней части которой выполнены каналы 2„ сообщающиеся с патрубками 3 для подвода газа или газопорошковой смеси под нижние кон-. цы желобов 4, закрепленных на штанге и размещенных над патрубками 3..

Благодаря расположению выходных отверстий патрубков под нижними концами желобов максимально используется их длина, повышается интенсивность обработки металла при продувке. Патрубки выполйены криволинейной формы, выходной конец каждого из них размещен под желобом так, что его ось образует с примыкающей к @танге стенкой желоба угол oC,ðàâ.ный 60-90О. При таком размещении выходных концов патрубков, наряду с компактностью устройства, дости гается улучшенное направление струй газа под желобами, при котором исключается выход газа из-под нижних их концов.

Каждый из желобов обращен днищем вверх, установлен относительно горизонтальной плоскости п углом

20-70О и размещен вокруг штанги с одинаковым направлением наклона (при, обходе штанги вокруг оси). При увеличении углов наклона желобов свыше,70, потоки газа или газопорошковой смеси почти свободно проходят через слой металла и выходят на поверхность слабо взаимодействуя с металлом и желобами, в результате чего уменьшается перемещение жидкого металла эа счет окружной циркуляции (вращения), эффективность продувки снижается.

При углах наклона желобов менее

20 перемешивание металла также снижается за счет уменьшения осевой циркуляции (вдоль штанги). При одних и тех же габаритах по ширине устрой15 ства длина желобов значительно уменьшается, вследствие чего снижается и интенсивность взаимодействия с ними и металлом газа или газопорошковой смеси. При увеличении же длины же2О лобов резко возрастает ширина устройства, что затрудняет условия его погружения в металл и эксплуатации, Форма желоба в поперечном сечении может быть различной, но наиболее

25 целесообразно выполнять ее П-образной формы, при которой улучшается взаимодействие газа или газопорошковой смеси с плоским днищем желоба и достигается максимальное диспергирование в металле газа или порошковых реагентов.

При этом ширина днища желоба должна быть достаточной для распределения газа или газопорошковой смеси при движении вверх в виде плоского потока небольшой толщины. Для этого она должна быть выполнена равной 38 диаметрам отверстий патрубков 3, Выполнение ширины днища желоба менее трех диаметров патрубков сни®() жает эффективность обработки металла, а при выполнении ее более восьми ° диаметров патрубков, хотя и улучшаются условия взаимодействия с металлом газа или газопорошковых реагентов, но возрастают габариты нижней части устройства, в связи с чем затрудняется погружение его в ковш с металлом.

Исходя из этих Соображений, длина желоба выполнена::равной 3-8 диаметрам отверстий патрубхов, что обеспечивает достаточную продолжительность взаимодействия с ним газа или порошков и в то же время не увеличивает значительно габариты устройства.

Устройство работает следующим образом.

Через полую штангу 1 с закрепленными к ней желобами 4„ поперечное сечение каждого из которых выполнено

60 П-образной формы, установленными к горизонтальной плоскости под углом, например 45, под которыми размещены боковые каналы 2 для выхода газа, перед погружением в металл и в про65 цессе обработки подают под давлением

817062 газ или газопорошковую смесь, который (которая) выходит из отверстий патрубков 3, поднимается вверх, поступает под днище желоба 4, разбивается на мелкие частицы и в виде турбулентных потоков перемещается.под днищами желобов, постоянно, взаимодействуя с их шероховатыми поверхностями. При этом при продувке газом его пузырьки в течение всего времени перемещения интенсивно дробятся на более мелкие, вследствие образования завихрений пронизывают прилегающий к днищу слой металла и интенсивно взаимодействуют с ним, в результате чего улучшается массообмен между газом и жидким металлом.

При вдувании порошков твердые частицы под наклонными днищами желобов интенсивно перемешиваются с ме.таллом, так как в результате удара струй о днища желобов они распределяются в виде тонких слоев, при этом совершенно исключается возможность слипания их в комки между частицами.

Кроме того между частицами и поверхностями днйщ желобов возникает трение, в результате чего улучшается распределение их в жидком металле, значительно увеличивается поверхность контакта частиц с металлом, уменьшается толщина диффузионного слоя около частиц, ускоряется процесс их растворения и взаимодействия с металлом .

Кроме того, при продувке через устройство как газа, так и порошков движение газовых или газопорошковых потоков вызывает движение жидкого металла под днищами желобов. В связи с тем, что.наклонные желоба размещены вокруг штанги так, что направление наклона каждого из них одинаково при обходе штанги вокруг оси (например, на фиг.1 при виде .сверху против часовой стрелки), образующиеся наклонные потоки обуславливают циркуляцию металла не только в радиальном и осевом, но и окружном направлениях, что приводит к дополнительному вращению всей массы металла, значительно улучшает перемешивание металла.с реагентами.

Устройство может быть использовано также для пневматического перемешивания с металлом твердых реагентов, вводимых не только под уровень металла, но и на его поверхность. Легкие твердые частицы вследствие интенсивного перемешивания увлекаются в глубь

"металла циркуляционными потоками, хорошо распределяются в нем, быстро растворяются и перемешиваются с металлом.

Использование предлагаемого устройства позволяет значительно интенсифицировать процесс продувки металла ,газом или газопорошковой смесью эа . счет улучшения распределения газа и порошков в металле, увеличения по о верхности и времени контактирования фаз вследствие движения их под наклонными желобами, а не в результате свободного вертикального всплывания улучшения перемешивания с металлом.

15 Устройство. позволяет также повысить интенсивность обработки металла твердыми реагентами, вводимыми в металл независимо от продувки, т.е. на поверхность или перед заполнением

Зъ емкости металлом.. Таким образом, интенсивность перемешивания металла с реагентами может быть повышена на

15-203, что обеспечивает повышение степени усвоения реагентов в металле, а, следовательно, и снижение расхода их на 10-154.

При введении, например, в жидкий чугун ферросилиция или силикомарганца с последующим перемешиванием продувкой газом степень усвоения их по30 вышается на 15-20%.

Формула, изобретения

1. Устройство для продувки жидкоЗ5. го металла, содержащее полую штангу с боковыми каналами для выхода газа или газопорошковой смеси и размещенные над ними распределители потоков, о т л и ч а ю щ е е с я тем, что, с

4О целью интенсификации процесса и улучшения перемешивания металлов, распРеделители потоков выполнены в виде обращенных днищами вверх желобов, каждый из которых установлен относи4 тельно горизонтальной плоскости под углом 20-70о, а вокруг штанги а одинаковым направлением наклона.

2. Устройство по п.1, о т л и ч а— ю щ е е с я тем, что желоб в попе о речном сечении выполнен П-образным.

ИсТочники информации, принятые во внимание. при экспертизе

1. Черметинформация, Бюллетень, 1976, 9 13 с 12.

2. Патент CDlA 9 3227547,кл. 75-59, 55 1966.