Забойный шламодробитель

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Реслублнк

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву— (22) Заявлено 040579 (21) 2761106/22-03 (53)М. Кл. с присоединением заявки ¹â€”

Е 21 В 21/00

Государственный коиитет

СССР ио аеяам изобретениИ и открытий (23) Приоритет

Опубликовано 300381. Бюллетень ¹ 12

Дата опубликования описания 300381 (53) УДК 622.243.. 14 (088. 8) (72) Авторы

Н.А. Кушнаренко, Ф.Ф. Конрад, В.Н. Панов и Ю.M. Проселков (54) ЗАБОЙНЫЙ ШЛАМОДРОБИТЕЛЬ

15

30

Изобретение относится к бурению нефтяных и газовых скважин, а именно, к устройствам для интенсификации промывки скважин.

Совершенствование очистки забоя скважин является ресурсом в повышении технико-экономических показателей бурения. Как показала практика бурения, не все частицы шлама, образованные при разрушении долотом породы забоя, сразу же выносятся в наддолотное пространство и транспортируются на поверхность j1).

Часть наиболее крупных частиц не спо .:собна вынестись потоком в наддолотное пространство и перемалывается долотом. до необходимых размеров. Дру гая часть крупных частиц выносится в наддолотное пространство, но при недостаточной подъемной силе промывочной жидкости они находятся там до тех пор, пока не преобретут необходимые размеры путем вторичного перемалывания долотом или элементами бурильной колонны. Перемалывание шлама долотом ухудшает процесс разрушения, уменьшает механическую скорость бурения и проходку на долото. Следовательно, улучшение очистки забоя скважины способствует повыаению технико-экономических показателей бурения скважин.

Известен интенсификатор циркуляции потока в эатрубном пространстве скважин, который состоит из корпуса, колеса центробежного насоса, укрепленного сооснб на колонне труб для привода долота. Сверху и снизу колеса устанавливаются направляющие потока, состоящие из ребер. Эти направляющие установлены свободно на трубах и при вращении последних остаются неподвижными за счет сцепления со стенками скважины E2$.

Однако такая конструкция не позволяет приблизить колесо к забою, что снижает подъемную силу для выноса крупных фракций шлама из зоны долота. Кроме того, крупные фракции шлама не разрушаются, что может вызвать их оседание в зонах с пониженным,значением скорости потока и привести к осложнениям при бурении.

Известен также забойный шламодробитель, включающий корпус с центральным провывочным каналом и струйный насос с соплом, диффузором и приемной камерой с промывочными каналами. Данный шламодробитель имеет такwe дополнительный струйный насос и

817202 демпферный поршень, установленный с возможностью осевого перемещения в центральном канале корпуса, причем струйные насосы расположены последовательно и жестко связаны с демпферным поршнем, а их диффуэоры образуют с корпусом шламодробящие элементы в виде попеременно смыкающихся челюстей. Засасываемый струйными насосами шлам попадает в челюсти шламодробителя и подвергается дополнительному измельчению до крупности частиц, которые могут быть вынесены восходящим потоком промывочной жидкости (37 .

Недостатком данного устройства является сложность его конструкции, и вследствие этого снижение надежности и,цолговечности работы.

Цель изобретения — упрощение конструкции шламодробителя.

Указанная цель достигается тем, что шламодробящие элементы выполнены в виде лопастей, жестко укрепленных на внешней стороне корпуса, причем каждая лопасть состоит из трех последовательных участков, расположенных соответственно под углами 55-65О, 40-50 и 10-20" к оси корпуса, а верхний участок лопастей и межлопастная часть корпуса на этом участке имеют резцы, расположенные в шахматном порядке с постепенным уменьшением расстояния между резцами снизу вверх от 40 и 10 мм.

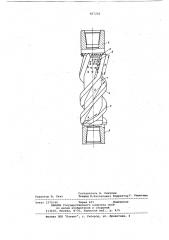

На чертеже представлено предлагаемое устройство.

Устройство состоит из корпуса 1, на концах которого находятся резьбовые соединения 2 и 3. На корпусе расположены лопасти 4, каждая из которых состоит из трех частей А, Б и В, расположенные соответственно под углами к оси 60+5, 45+5, 15+5 а участок В лопасти и.межлопастная часть корпуса на этом участке вооружены твердосплавными резцами 5, расположенными в шахматном порядке с постепенным уменьшением расстояния между ними по горизонтали и вертикали от 40 до 10 мм.

Частями A и Б лопастей происходит захват и разгон бурового раствора вместе с частицами шлама. Эта часть интенсификатора выполняет роль осевого насоса. Ускоренные частицы попадают на резцы части В лопасти. За счет центробежных сил и изменения угла наклона лопасти частицы прижимаются к резцам и, постепенно измельчаясь, выносятся в кольцевое пространство. Углы наклона лопастей. выбиB настоящее время способ и устройство находятся в стадии промышленного испытания.

Формула изобретения

ЗО

Забойный шламодробитель, включающий корпус и шламодробящие .элементы, отличающийся тем, что, с целью упрощения конструкции, шламодробящие элементы выполнены в виде лопастей, жестко укрепленных на внешней стороне корпуса, причем каждая лопасть состоит из трех последовательных участков, расположенных соответственно под углами 55-56

40-50 и 10-20 к оси корпуса, а о о верхний участок лопастей и межлопастная часть корпуса на этом участке имеют резцы, расположенные в шахматном порядке с.постепенным уменьшением расстояния между резцами снизу вверх от 40 до 10 мм.

40

Источники информации, принятые во внимание при экспертизе

1. Акопов Э.A. Очистка забоев глубоких скважин. N., "Недра", 1970, с. 22-23.

2. Патент США Р 2794617, кл. 175-323, опублик. 1957.

55 3. Авторское свидетельство СССР по заявке Р 2681465/03, кл. Е 21 B 21/00, 1978. рались экспериментально на лабораторной установке.

Расстояние между резцами выбрано исходя из того, что согласно исследованиям размер частиц шлама на забое может достигать 35-40 мм, в то время как на устье выносятся частицы размером 6-8 мм. Поэтому расстояние между резцами в первом ряду снизу равно 40 мм и, постепенно уменьшаясь по горизонтали.и вертикали, составляет. в последнем ряду 10 мм.

В соседних рядах резцы расположены в шахматном порядке. Таким образом, при движении по этим резцам проис.ходит постепенное уменьшение разме15 ра крупных частиц.

Результаты испытаний свидетельст;вуют о том, что наибольшая эффективность от применения предлагаемого устройства может быть достигнута

Щ при турбинном бурении. При роторном бурении желательно работать при скоростях вращения ротора 100 об/с и вы ше.

817202

Составитель В, Никулин

Техред Ж.Кастелевич КорректорГ. Решетник

Редактор М. Ткач

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 1272/40 Тираж 627 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5