Способ разделения углеводороднойсмеси

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (6Ц Дополиительиое к авт. саид-ву— (22) Заявлено 180б79 (2t) 21852 8д3-2б Р1М

F J 3/02 с присоединением заявки ИоГосударственный комитет

СССР по делам изобретений н открытий (23) ПриоритетОпубликовано 300381. Slol!JloToHb H 12 (53} УДК б21.5e3 (088.8) Дата опубликования описания 3003.81

Г. К. Эиберт, И.А. Александров, K.P. Гара зуев, . ;;; у и В.Л. Сорокин т.ъ

Е ..Ч,.;"."

1

Центральное конструкторское бюро нефтеа паратифы и Всесоюзный заочный политехнический институт (72j Авторы изобретения (71) Заявители (54) СПОСОБ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОЙ СМЕСИ

Изобретение относится к газовой, газоперерабатывающей и нефтехимической промышленности, в частности к методу обработки газообразных и жидких углеводородов. Изобретение может быть использовано на газоперерабатывающих и нефтеперерабатывающих заводах, нефтепромыслас .

Известен способ разделения многокомпонентной углеводородной смеси на фракции с помощью нескольких последовательно работающих ректификационных колонн. Легкие целевые фракции отбираются сверху колонн. Сйрьем для каждой последующей колонны служит остаток (тяжелая фракция) предыдущей колонны (1).

Недостатками этого способа являются повышенные энергетические затраты, вызванные неполным использованием энергии подводимого холода и тепла для процессов разделЕния, т.е. наличие в каждой колонне источника подвода и отвода тепла, а также повышенные капитальные затраты из-за наличия на каждом процессе разделения еденичного оборудования (колонны, подогревателя, холодильника, емкости разделения).

Известен также способ разделения углеводородной смеси, включающей ректификацию смеси в первой колонне с получением сухого газа и первичного промежуточного продукта и ректификацию данного продукта во второй колонне с получением вторичного промежуточного продукта и конденсата (2) .

Снижение энергетических и капитальных затрат в нем достигается путем уравнения нагрузок на колонны связанными паровыми и жидкостными потоками между двумя колоннами с

15 использованием одного дефлегматора и подогревателя.

Недостатком этого способа является то, что в процессе недостаточно производительно используется энер20,гия подводимого холода и, кроме ,того, способ технологически сложен в обвязке и регулировке из-эа наличия четырех связанных потоков. В данном процессе для получения требу25 емой фракции в колонне приходится количественно регулировать паровые и жидкостные потоки, что практически трудноосуществимо..

Цель изобретения — снижение энер30 гетических затрат за счет утилиза817424 ции холода и упрощение технологии разделения.

Постоавленная цель достигается тем, что вторичный промежуточный продукт частично конденсируют путем теплообмена с сухим газом, а несконденсировавшуюся часть направляют в первую колонну и подают ниже точки отбора нижнего горячего продукта.

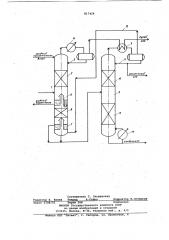

На чертеже представлена технологическая схема.

По предлагаемому способу смесь углеводородов подают в зону питания первой колонны 1, при этом, поднимающийся газ контактирует в массообменной секции 2 со стекающим конденсатом и орошением, которое подают на- 35 верх колонны по линии 3. Гаэ, обогащенный ниэкокипящими компонентами и осушенный подаваемым наверх колонны жидким осушителегл, т.е. сухой. газ, подают на конденсацию в конден- 20 сатор 4, после чего холод сухого газа используют для конденсации в парциальном конденсаторе 5 и направляют его потребителю. Из стекающей в фазный разделитель 6 жидкости отбирают в нижней части, как имеющий больший удельный вес, насыщенный осушитель и направляют его на регенерацию, в то время как конденсат с меньшим удельным весом через переливное устройство фазного разделителя. 6 стекает вниз колонны на глухую тарелку .7, при этом стекающий конденсат контактирует, проходя через массообменную зону 8, с поднимающимися несконденсировавшейся частью парами дистиллята второй колонны 9, в результате чего иэ него отпаривают более низко кипящие компоненты.

Обогащенный тяжелыми углеводородами нестабильный конденсат (первичный gp промежуточный продукт) отбирают с глухой тарелки 7 и подают на питание ректификационной колонны 9. Поднимаю- . щийся в массообразнув часть 10 колонны 9 газ контактирует с орошением, подаваемым по линии 11. Обогащенный ниэкокипящими компонентами газ вторичный промежуточный продукт направляют в конденсатор 5, откуда часть сконденсировавшегося дистиллята подают на орошение по линии

11, а часть выводят потребителю, несконденсировавшуюся часть пары дистиллята по линии 12 вновь направляются в первую колонну 1 и подаются ниже .точки отбора нестабильного конденсата (первичного промежуточного продукта}.

Стекающий из укрепляющей части колонны 9 конденсат контактирует с поднимающимися из кубовой части ко лонны 9 подогретыми парами массообменной секции13, после чего стабильный .конденсат частично выводят потребителю в виде .готового продукта, частично подают в подогреватель 14, откуда в виде парожидкостной смеси направляют в кубовую часть колонны 9.

Предлагаемый способ разделения многокомпонентной смеси гложет быть осуществлен и в одноколонном аппарате,. в котором давление в кубовой части аппарата немного больше, чем вверху.

Формула изобретения

Способ разделения углеводородной смеси, включающий ректификацию смеси в первой колонне с получением сухого газа и первичного промежуточного продукта и ректификацию первичного промежуточного продукта во второй колонне с получением вторичного промежуточного продукта и конденсата, отличающийся тем, что, с целью уменьшения энергозатрат и упрощения технологии, вторичный промежуточный продукт частично конденсируют путем теплообмена с сухим газом, а несконденсировавшувся часть направляют в первую колонну.

Источники информации, принятые во внимание при экспертизе

1. Александров И.A. Ректификационные абсорбционные аппараты. Г1., "Химия", 1971, с. 19.

2. Патент США M 3058893, кл. 203-82, 1962.

817424

12 Составитель Г. Ольшанская

Редактор Е. Кинив Тех A. Савка Ко ектор В.Синицкая

Заказ 1308/51 Тираж 566 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, й-34, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4