Способ изготовления изоляционныхреек для обмоток индукционных аппа-patob

Иллюстрации

Показать всеРеферат

О П И С А п И Е

ИЗОБРЕТЕНИЯ

Союз Советскид

Социалистических

Реслублик

Х АВТОУСКОМУ СВИ ЕИЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 040978 (21) 2660029/24-07 с присоединением заявки Нов (23) Приоритет—

Опубликовано 3003.81, Бюллетень )4Я 12 (51)М. Кл.З

Н Ol F 41/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621.318.44 .(088.8) Дата опубликования описания 300381 (71) 3а яв ит ель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ

РЕЕК ДЛЯ ОБМОТОК ИНДУКЦИОННЫХ

AIIIIAPAT0B .

Изобретение относится к технологии изготовления индукционных аппаратов, например трансформаторов, и может быть использовано в электротехнической промышленности-.

Известен способ изготовления изоляционных реек Т-образного поперечного сечения, при котором листы электроиэоляционного картона разрезают на полосы необходимой ширины, затем на широкую полосу рейки после+, довательно укладывают предварительно покрытые с одной стороны клеем узкие полосы, скомплектованную рейку бандажируют лентами тафтяной или 15 из крепированной бумаги, запекают под давлением, после эапекания с рейки удаляют бандажи и производят зачистку заусенцев и остатков бандажей (так как они приклеиваются) путем фрезерования или вручную (11.

Недостатками указанного способа является необходимость бандажировки скомплектованной Рейки с целью пред" 25 отвращения смещения полос относительно друг друга при прессовке и запеканки;,повышенная материалоемкость вследствие необходимости применения дефицитных клеющих веществ (лак, g0 клей) и бандажнровочного материала для скрепления полос в процессе изготовления реек, сложность процесса изготовления, состоящего иэ операций резки изоляционного материала на полосы, нанесения на полосы клеющего вещества, комплектования полос по ширине, бандажировки скомплектованных пакетов, запекания под прессом, обработки (фрезерования, зачистки заусениц) после склеивания .под давлением; низкое качество, так как при изготовлении и эксплуатации рейки нередко расслаиваются, особенно часто происходит отслоение широкой полосы основания, а воздушные включения в слоях клеющего вещества снижают электрическую прочность обмоток.

Наиболее близким к предлагаемому является способ изготовления электроизоляционных деталей, согласно кото- рому электроизоляционный материал, например коттон, пропитывают фенолформальдегидиой смолой, сушат, разрезают йа полосы=заготовки, которые затем сворачивают в жгут при температуре 70-80 С и запекают в прес -формах под давлением 110-115 кгс/см при температуре пресс-форкадо 150

160 С. Время запечки устанавливает -я

817763

Формула изобретения

Источники информации, принятые во внимание при экспертизе

1. Герасимова Л.С. и др. Технология и оборудование производства трансформаторов, И., Энергия, 1972, с.67, 2. Бобылев О.В. и др. Производство электроизоляционных материалов.

И " Энергия, 1971, с.171-.175. юг.!

ВНИИПИ Заказ 1476/67 Тираж 784 Подписное

Филиал ППП "Патент",г,ужгород,ул.Проектная,4 в зависимости от толщины изготавливаемого материала детали .(2).

Однако известный способ обладает повышенной сложностью подготовки производства, а коттон — медленной поглощаемостью клея, что увеличивает время на пропитку. Кроме того, клеющее вещество токсично и дорого.

Цель изобретения — упрощение технологии изготовления.

Поставленная цель достигается )Q тем, что электроизоляционный мат"риал, например картон, разрезают поперек направления проката, поперечное сечение заготовок берут равным 1,21,25 поперечного сечения готовой рей- ки, затем выдерживают их в воде до

20-35% влажности, а после скручивания заготовок в жгут прессуют их с усилием 120-180 кгс/см и сушат в течение 2,5-3,5 ч при температуре

120-150 С.

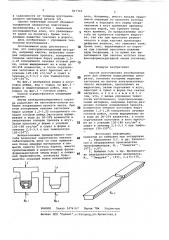

На фиг.1 изображена форма и заготовка рейки, вид с торца; на фиг.2 форма и спрессованная рейка, вид с ,торца; на фиг.3 — готовая рейка.

Способ осуществляется следующим образом.

Листы электроизоляционного картона разрезают на заготовки-полосы поперек направления проката листа. При этом поперечное сечение загoTQBKH 30 берут равным 1,2-1,25 поперечного сечения готовой рейки. Заготовки выдерживают в воде до 20-353 влажности и сворачивают поперек проката в жгут.

Затем прессуют в форме с усилием . З5

120-180 кгс/см и сушат в форме в течение 2,5-3,5 ч при температуре

120-150 С.

Использование предлагаемого способа позволяет значительно снизить 4ц себестоимость реек за счет применения более дешевых материалов и веществ (вместо коттона картон, вместо пропитывающей и дорогостоящей фенолформальдегидной смолы воду) и снижения трудоемкости, поскольку большинство операций можно механиэировать. Например, вместо весьма трудоемкой операции по пропитке коттона смолой и подсушки его перед сворачиванием в жгут применяют пропитку картона водой, что требует очень мало времени. По предлагаемому способу не требуется клеящего вещества, так как при прессовке размягченного в воде картона происходит диффузия волокон, что заменяет клей.

Кроме того, выделяющиеся из картона при горячей прессовке водяные пары безвредны, в то время как выделяющиеся при эапечке коттона газы фенолформальдегидной смолы токсичны.

Способ изготовления изоляционных реек для обмоток индукционных аппаратов, согласно которому нарезают заготовки иэ листов электроиэоляционного материала, пропитывают их жидкостью, затем скручивают в жгут, прессуют и сушат в форме без снятия нагрузки, отличающийся тем, что, с целью упрощения технологии изготовления,.электроиэоляционный материал, например картон,разрезают поперек направления проката, поперечное сечение заготовок берут равным 1,2-1,25 поперечного сечения готовой рейки, затем выдерживают их в воде до 20-35Ъ влажности, а после скручивания заготовок в жгут прессуют их с усилием 120-180 кгс/см и сушат в течение 2,5-3,5 ч при температуре 120-150 С.