Способ контроля глубины проплавления при электронно-лучевой обработке

Иллюстрации

Показать всеРеферат

СПОСОБ КОНТРОЛЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ПРИ ЭЛЕКТРОННО-ЛУЧЕВОЙ ОБ- РАБОТКЕ, по излучению от зоны обработки, о тли ч а ю щ и и с я тем,- что, с целью повышения эффективности контроля и автоматизации процесса, электронный луч модулируют электромагнитными колебаниями, энергию отраженных электронов , следующих с частотой модулирующих колебаний, преобразуют в энергию электромагнитйых колебаний .и определяют разность фаз между этими и модулирующими колебаниями.

„„SU„, 818092 А 1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

И05! В 23 K 15/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ можность автоматизации процесса из — за большой инерционности используемого метода.

Целью изобретения. является повышение эффективности контроля.и автоматизации.процесса.

Поставленная цель достигается благодаря тому, что электронный луч модулируют электромагнитными колебания— ми, энергию отраженных электронов, следующих с частотой модулируюших колебаний, преобразуют в энергию электромагнитных колебаний и определяют разность фаз между этими и модулирующими колебаниями.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР! (21) 2834432/25-27 (22) 01.11.79 (46) 15.06.90. Бюл. И 22 (71) Московский институт радиотехники электроники и автоматики и Лианозовский электромеханический завод (72) В.Ф.Резниченко, Б.А.Снедков и В.M.Êoðäóí (53) 621.791.72 (088.8) (56) Реферативный журнал "Сварка", 1974, Р 6, реф. 6.63.406.

Нестеренко В.М. и Ковбасенко С;Н.

Контроль глубины проплавления по ин. фракрасному излучению корня шва,при электронно-лучевой сварке. — "Автоматическая сварка", 1976,. Р 12, с. 48— 49.

Изобретение относится к электронно-лучевой обработке, в частности к способам контроля глубины проплавления.

Известен способ контроля за глубиной проплавления, при котором произ-: водят спектральный анализ для определения вещества-индикатора, размещенного на заданных глубинах по толщине обрабатываемого материала.

Недостатком способа является невозможность автоматизировать процесс обработки материала из"за длительности переработки информации.

Наиболее близким по технической сущности и достигаемому эффекту является способ контроля глубины проплав" ления при электронно-лучевой обработке по излучению от зоны обработки.

Недостатком способа является низкая эффективность контроля и невоз2 (54) (57) СПОСОБ КОНТРОЛЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ПРИ ЭЛЕКТРОННО-.ЛУЧЕВОЙ ОБРАБОТКЕ, по излучению от зоны обработки, отличающийся тем,: что, с целью повышения эффективности контроля и автоматизации процесса, электронный луч модулируют электромагнитными колебаниями, энергию отраженных электронов, следующих с частотой модулирующих колебаний, преобразуют н энергию электромагнитйых колебаний.и определяют разность фаз между этими и модулирующими колебаниями.

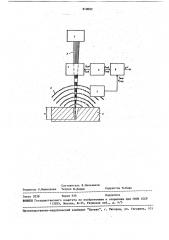

На чертеже показана схема осуществления способа.

Сформированный электронно-лучевой пушкой 1 электронный луч 2 проходит через модулятор 3, на вход которого

818092 с генератора 4 поступают электромаг- i нитные колебания частотой f 4.

Из модулятора 3 выходят промодулированный по плотности электронный луч, который представляет собой последовательные электронные сгустки,. следующие с частотой модуляции f, Этот электронный луч попадает на поверхность обрабатываемого материала

5, вызывая ряд физических эффектов (плавление, испарение материала, об-. разование канала проплавления и т.д.), и частично отражается от области взаимодействия луча с обрабатываемым ма" 1 териалом. Часть отраженных электронов б, следующих с частотой модулирующих колебаний, попадает в преобразователь 7, где их энергия преобразуется в.энергию электромагнитных коле. баний с частотой йо р; причем f pzp=

* и . С выхода преобразователя 7 мод эти колебания поступают на вход фазового дискриминатора 8, где фаза этих . колебаний 3 сравнивается с фазой о р мадулирующих колебаний, поступающих с генератора 4 на другой вход фазового дискриминатора 8.

По разности фаз g2=,7, при прочих равных условиях определя- 30

-ют суммарное время пролета первичных электронов от места модуляции .до области взаимодействия и обрабатываемым материалом и время пролета отраженных электронов от области взаимодействия до места преобразования, т.е. факти35 чески — расстояние модулятор-поверхность обрабатываемого материала— глубина обработки плюс глубина обработки — поверхность материала — пре-. образователь. . °

При постоянном положении модулято-. ра 3, преобразователя 7 и поверхности обрабатываемого материала 5 д 3 зависит только от глубины обработки, 4 . Изменение глубины проплавления, т.е, изменение положения области взаимо-. действия технологического луча с обрабатываемым материалом, изменит длину пути,"Проходимого электронными сгустками, что сразу вызовет однозначное пропорциональное изменение разности фаз d 7 . Таким образом по разности фаз й7 Зo p — Э, определяют глубину обработки. На выходе фазового дискриминатора 8,получают сигнал U

Ф который можно подавать на вход системы автоматического управления электронным лучом по глубине обработки, причем U+ есть некоторая функция d3, а Д3, в свою очередь, есть (при прочих неизменных условиях) функция только глубины обработки.

-1

Экспериментальная проверка способа была осуществлена на электронно-лучевой сварочной установке ЭЛУ-5 с пушкой ЗП-60/2,5. При этом в качестве модулятора была испольозвана система взаимодействия от электровакуумного прибора КТУ-37, в качестве преобразователя использовали аналогичную .систему взаимодействия, выходной сигнал регистрировали цифровым вольтметром

Б7-16. При сварке стали Х18Н10Т толщиной 10 мм при изменении тока луча от 20 до 65 мА (при неизменной скорости сварки, равной 35 м/ч и неизменной фокусировке выходной сигнал менялся от 62 мВ до 104 мА строго в соответствии с изменением глубины проплавления во время процесса сварки, что подтвердило исследование макрошлифов поперечного сечения шва.

Способ. контроля глубины обработки является практически безынерционным, что позволяет его использовать в asтоматическом управлении. Кроме того, способ позволит снизить процент брака при электронно-лучевой сварке и размерной обработке.

818092

Составитель В.Мельников

Редактор О.Филиппова Техред N.Äèäûê Корректор М.Пожо

Заказ 2030 Тираж 636 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, r. Ужгород, ул. Гагар

И И

Гага ина 101