Устройство для электрохимического полирования наружной поверхности длинномерных изделий

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ, содержащее катодную камеру с цилиндрическим перфорированным катодом, входные и выходные демпферные камеры с пустотелыми кольцевыми манжетами, отличающееся тем, что, сцелью повышения качества обработки, в анодной, камере выполнена предварительная камера, образованная наружной поверхностью катода и внутренней поверхностью анодньй камеры, причем на конце катода выполнены пазы, м^ду анодной и катодной камерами установлены разделительные диафрагмы, а торэц уплотнительной манжеты на выходе из анодной камеры расположен в одной плоскости с краем ка- . тода. , •2.Устройство по п. 1, о т л и - чающееся тем, что пазы на входе в анодную зону расположены по касательной к внутренней поверхности катода.3.Устройство прпп. 1и2, отличающееся тем, что, с целью повышения надежности манжеты выполнены из антифрикционного эластомера, причем в кольцевые камеры манжет вмонтированы перфорированные втулки.• .,(Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (11) 151)4 С 25 F 7 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К.ABTOPGHOMY СВИДЕТЕЛЬСТБУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbfTMA (21) 2843003/22-02 (22) 26.11.79 (46) 15.11.86. Бюл. N- 42 (72) К.Я. Егоров, К.Н. Никитин, Н.С. Гаврилин, Б.Н. Логинов, Н.С. Пархоменко, Е.N. Барехов и Т.П. Мушулов (53) 621.357 ° 8.002.51(088.8) (56) 1. Авторское свидетельство СССР

У 193579, кл..С 25 F 7/00, 1955.

Штанько В.М., Карязин П.П. Электрохимическое полирование металлов.

M., "Металлургия", 1979, с. 128. (54)(57) 1. УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ НАРУЖНОЙ

ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ, содержащее катодную камеру с цилиндрическим перфорированным катодом, входные и выходные демпферные камеры с пустотелыми кольцевыми манжетами, о т л и ч а ю щ е е с я тем, что, с целью повышения качества обработки, в анодной камере выполнена предварительная камера, образованная наружной поверхностью катода и внутренней поверхностью аноднЬй камеры, причем на конце катода выполнены пазы, между аноднойи катодной камерами установлены разделительные диафрагмы, а торец уплотнительной манжеты,на выходе из анодной камеры расположен в одной плоскости с краем ка, тода.

2. Устройство по и. 1, о т л и— ч а ю щ е е с я тем, что пазы на входе в анодную зону расположены по касательной к внутренней поверхности катода.

3. Устройство по пп. 1 и 2, о т— л и ч а ю щ е е с я тем, что, с це- С лью повышения надежности манжеты выполнены из антифрикционного эласто- Ц мера, причем в кольцевые камеры манжет вмонтированы перфорированные втулки.

818208

55. Изобретение относится к области электролитической обработки металлов и может быть использовано для непрерывного электрохимического полирования наружной поверхности длинномерных изделий из циркониевых сплавов, особенно оболочек для тепловыделяющих элементов атомных реакторов, которые должны иметь высокую коррозионную стойкость.в теплоносителе реактора, например, в воде или паро-водяной смеси при температуре 300 С.

Известно устройство для электрохимического полирования наружной поверхности длинномерных изделий, в которых полирование проводится на небольшом участке при непрерывном перемещении изделий. !

В указанном устройстве подвод тока к обрабатываемому изделию осуществляется посредством скользящего контакта. В этом случае в зоне контакта возможно искрение, вплоть до образования дуги. Поверхность изделий при этом приходит в негодность.

Известен биполярный электролизер для электрохимического полирования наружной поверхности труб.

Электролизер состоит из цилиндрических катодной и анодной камер, разделенных между собой электроизолирующей втулкой с отверстиями, которая является одновременно диафрагмой, разделяющей электролит в камерах. Электролит подается снизу в анодную камеру, часть его выводится через верхний штуцер, а часть проходит по зазору между диафрагмой и трубой в катодную камеру и выводится из нее через верхний штуцер. Электролизер уплотнен с обеих сторон резиновыми манжетами. Данная конструкция электролизера не может быть использована для электрохимического полирования наружной поверхности изделий, Цель изобретения — повышение качества обрабатываемой поверхности.

Цель достигается тем, что в устройстве для электрохимического полирования наружной поверхности длинномерных изделий, содержащим катодную камеру с цилиндрическим анодом, анодную камеру с цилиндрическим перфорированным катодом, входную и выходную демпферные камеры в анодной камере выполнена предварительная камера, образованная наружной поверхностью катода и внутренней поверхностью анодной камеры, а для ввода электролита в анодную зону на конце катода выполнены пазы, расположенные по касательной к внутренней окружности катода, которые обеспечивают турбулентное винтообразное движение электролита.

Для устранения короткой жидкостной связи между анодной и катодной камерами установлена разделительная диафрагма.

Для повышения надежности работы уплотнительных манжет в кольцевые камеры последних вставлены перфорированные втулки, а сами манжеты для предотвращения натирания поверхности выполнены из африкционного эластомера.

Образование газовой подушки в реакционной зоне и изменения гидродинамических условий потока на выводе электролита предотвращаются конструкцией анодной камеры, которая, помимо камеры для ввода электролита, состоит из рабочего участка камеры, буферного участка, примыкающего к рабочему участку, и вспомогательной камеры, верхняя часть которой выпол- няет роль газосборника.

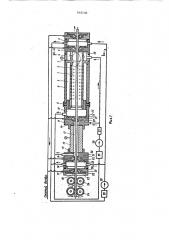

На фиг. 1 изображен общий вид предлагаемого устройства, разрез; на фиг. 2 — сечение А-А фиг. 1

Устройство имеет анодную камеру, состоящую из рабочего участка 1, ограниченного внутренней поверхностью катода 2, предварительной камеры 3, ограниченной внутренней поверхностью корпуса 4 и торцевой поверхностью корпуса 5 выходной камеры 6, вспомогательной камеры 7, ограниченной внутренней поверхностью корпуса анодной камеры 8, наружной поверхностью перфорированного катода 2 и торцовой поверхностью соединительной втулки 9, буферного участка 10, примыкающего к.рабочему участку 1 и вспомогательной камеры 7, ограниченного внутрен- ней поверхностью корпуса 11 буферного участка и торцевой поверхностью соединительной втулки 9.

К анодной камере примыкает катодная камера, состоящая из рабочего участка 12, ограниченного внутренней поверхностью анода 13, входного буферного участка 14, размещенного в корпусе 11 буферного участка анодной камеры, выходного буферного участка

208 з 818

15, размещенного в корпусе входной камеры 16. Корпусом камеры 16 и крышкой 17 образована входная камера 18, а корпусом 5 и крышкой 17 — выходная камера 6. 5

Разделение и герметизация камер устройства по поверхности обрабатываемого изделия 19 производится с помощью уплотнительных манжет 20, которые вставлены в гнезда корпуса 5, 10

11, 16 и крышек 17 камер. Уплотнительные манжеты образуют кольцевые камеры 21, в которые вставлены перфорированные втулки 22. Герметизация манжет осуществляется с помощью при- 15 жимного фланца 23 и перфорированной втулки 22. Герметизация узлов устройства в местах соединений производится с помощью резиновых прокладок.

Устройство работает следующим об- 20 разом.

Токоподвод от источника питания осуществляется непосредственно к аноду 13 и к корпусу 4 предварительной камеры, который имеет жесткую элект- 25 рическую связь с катодом 2. Подачей сжатого воздуха в кольцевые камеры

21 уплотнительных манжет 20 осуществляется герметизация камер устройства по поверхности обрабатываемого изде- gg лия 19, которое перемещается через устройство с помощью роликов 24, при включенном источнике постоянного тока. При этом электролит из емкости

25 насосом 26 через холодильник 27 подается в предварительную камеру

Р и буферный входной участок 14 катодной камеры. Из предварительной камеры 3 электролит через систему пазов 28 поступает в рабочий участок о анодной камеры 1, при этом потоку электролита сообщается турбулентное винтообразное движение. Из рабочего участка электролит поступает в буферный участок 10 анодной камеры, из которого производится вывод электролита. Образующиеся газы проходят через отверстия перфорированного катода 2 и собираются в верхней части вспомогательной камеры 7, откуда через отверстия в соединительной втулке 9 поступают в буферный участок анодной камеры 7 и выводится вместе с электролитом через систему трубопроводов в емкость 25. Электролит из входного буферного участка

14 проходит катодный рабочий участок

12 и через выходной буферный участок катодной камеры 16 поступает в емкость 25 для электролита.

Одновременно с подачей электролита через входную камеру 18 и выходную камеру 6 по замкнутой круговой системе из емкости 29 насосом 30 осуществляется циркуляция органической жидкости (диметилформамида), которая обеспечивает подготовку поверхности обрабатываемого изделия к полированию и предварительную отмывку полированной поверхности от электролита.

В процессе работы выходящее из участка изделие соединяется с последующим специальной втулкой из токопроводящего материала. При окончании полирования вслед за последним обрабатываемым изделием в устройство вставляется аналогичная по конструкции деталь, которая остается в устройстве до тех пор, пока оно опять не начнет работать.

Оптимальный рабочий гидродинамический режим потока электролита, характеризующийся критерием Рейнольдса, составляет 15000 — 25000. Скорость перемещения изделий при полировании составляет О 5 - 3 м/мин, сила тока

100 — 300 А, напряжение 50 — 150 В.

Температура в процессе работы подцерживается 15 — 25 C. Величина съема . металла составляет 10 - 50 мкм на диаметр. Давление сжатого воздуха в кольцевых камерах уплотнительных манжет устанавливается 2 — 4 атм.

Использование данного изобретения позволяет получать поверхность 9—

12 класса чистоты по сравнению с 7—

8 классом чистоты при химическом травлении, проводимом с той же целью.

8!8208

Составитель А. Коробков

Редактор П. Горькова Техред В.Кадар Корректор А. Обручар

Заказ 6259/2 Тираж 615 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35,. Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4