Внутренняя оправка трубосвароч-ного ctaha

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

"" 818S98

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 26.01.77 (21) 2447026/26-27 (51) М. Кл.з

В 21 С 37/08 с присоединением заявки № ——

Государственный комитет (23) Приоритет— (43) Опубликовано 07.04.81. Бюллетень ¹ 13 (45) Дата опубликования описания 07,04.81 по делам изобретений и открытий (53) УДК 621.771,28 (088.8) (72) Авторы изобретения

А. Н. Медведев и Н. Л. Кокорев (71) Заявитель (54) ВНУТРЕННЯЯ ОПРАВКА

ТРУБОСВАРОЧНОГО СТАНА

Изобретение -относится к производству электросварных труб, а точнее к производству прямошовных труб средних и боль: ших диаметров, и касается внутренней оправки трубосварочного стана. Изобрете- 5 ние-наиболее эффективно:может быть использовано при проектировании новых - и реконетрукции. существующих саарочных, и сборочно-сварочных- -станов; "-на -которых требуется точно удерживать оправку I»;10 заданном положении и обеспечивать внут-. ренний разжим трубной --заготовки с определенным- давлением.

Известна внутренняя оправка трубосварочного стана, содержащая корпус, под- 16 вижные опорные валки, верхние и нижние опорные ролики (1).

Наличие большого количества кинематических пар внутри трубы приводит к низкой надежности работы оправки. Из-за 20 засыпания отдельных кинематических пар окалиной оправку и башмак перекашивает, что ухудшает качество сварки труб.

Отсутствие механизма удерживания оправ. ки в заданном положении приводит к уда- 26 рам трубы в ролики внутренней оправки, что снижает долговечность их работы. Прп изготовлении труб из горячекатанпого листа механизмы перенастройки оправки с размера на размер засыпаются окалиной ЗО

2 и переход на другой размер требует длп. тельных остановок стана, что снижает его производительность.

Из -известных внутренних оправок трубосварочного стана наиболее близким техническим решением является оправка, содержащая корпус, подвижные опорныс валки с механизмом удерживания - оправ. ки в задBHHQM положении, верхние и ни>кпие опорные ролйки (2). Механизмы - удер>кивания оправки в заданном положении предназначены для сохранения се вертикального положения относительно плоско сти-сварки боковых швов при подаче и выдаче трубной заготовки к зоне сварки и в йериод ведения процесса сварки.

Недостаток известной конструкции внутренней оправки трубосварочного стана за-ключается в том, что в процессе работы невозможно проконтролировать и изменить (например, устранить перекос) поло>кени внутренней оправки относительно плоскоссти сварки боковых швов, что ухудшает качество сварки. Другим недостатком яв. ляется то, что настройка механизмов удерживания оправки в заданном положении, выполненны в виде пружин, на толщину стенки трубы требует выкатки оправки из стана, что приводит к длительным просто818698

5 .!О !

ЭО

4г.

50

5 5

3 ям и сниженшо производительности трубоэлектросварочного агрегата в целом.

Цель изобретения — стабилизация качества сварки труб путем поддерживания оптимального усилия внутреннего разжима трубной заготовки и повышение производительности.

Указанная цель достигается тем, что каждый механизм удерживания оправки B заданном положении выполнен в виде двух связанных между собой гидроцилиндров, заполненных гидропластом, при этом один из гидроцилиндров выполнен с компенсирующей камерой, заполненной инертным газом, а его поршень снабжен механизмом регулирования.

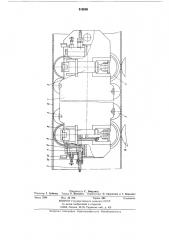

На чертеже изображена внутренняя оправка трубосварочного стана.

Внутренняя оправка содержит корпус 1, нижние 2 и верхние 3 ролики, подвижные опорные валки 4 и механизмы 5 удерживания оправки в заданном положении. Механизм 5 содержит два гидроцилиндра 6 и 7, заполненных гидропластом и связанных между собой трубопроводом 8. Г идроцилиндр 7 выполнен с компенсационной камерой 9, заполненной инертным газом, и поршнем 10, .снабженным механизмом 11 регулирования, Для измерения давления в компенсирующей камере последняя соединена с манометром 12.

Гидроцилиндр 7 и манометр 12 размещают на оправке в легко доступном для обслуживания местах, например на торце оправки со стороны выхода или входа трубных заготовок. Перед подачей трубной заготовки 13 внутренняя оправка подвижными опорными валками 4 лежит на валках 14 сварочной клети. При этом в вертикальной плоскости она устанавливается механизмами 5 удерживания оправки в рабочее положение. При входе трубной заготовки в сварочную клеть подвижные опорные валки 4 утапливаются и перемещают поршни рабочих гидроцилиндров 6, которые выдавливают гидропласт в компенсационные камеры 9, в которых объем и давление инертного газа выбраны таким, чтобы после поступления в них гидропласта, выдавленного поршнями рабочих гидроцилиндров, давление увеличилось до величины, определяющей оптимальное усилие внутреннего разжима трубной заготовки. Постоянный контроль по манометрам 12 давления в компенсационных камерах позволяет контролировать положе4 ние внутренней оправки и вести качественную сварку труб. При переходе надругую величину стенки поршни 10 регулировочных цилиндров 7 устаnавливаются механизмами регулирования 11 в положение, соответствующее этой толщине степки. Эти операции производятся без выкатки вну- рсннсй оправки из стана, что позволяет уменьшить простои стана и увеличить производительность трубостаночного агрегdта.

Выполнение внутренней опраьки согласно изобрстснию позволит стабилизиро вать качество сварки труб за счет постоянного контролирования и подстройки поло-. жения оправки относительно плоскости сварки боковых швов и поддер>канпя оптимального усилия внутреннего разжима трубной заготовки. Кром того, снижается простои оборудования и повышается производительность тру боэлектросв арочного агрегата в целом за счет перенастройки оправки с одной стснки на другую путем изменения положения поршня с механизмом регулирования в гидроцилиндре без выкатки внутренней оправки из стана.

Вследствие этого становится возможным ежегодно экономить 100 тыс. руб.

Формула изобретения

Внутренняя оправка трубосварочного стана, содержащая корпус, подвижные опорные валки с механизмами удержива-. ния оправки в заданном положении, верхние и нижние опорные ролики, отличающ а я с я тем, что, с целью стабилизации качества сварки путем поддерживания оптимального усилия внутреннего разжима трубной заготовки и повышения производительности, каждый механизм удерживания оправки в заданном положении выполнен в виде двух связанных между собой гидроцилиндров, заполненных гидропластом, при этом один из гидроцилиндров выполнен с компенсирующей камерой, заполненной инертным газом, а его поршень снабжен механизмом регулирования.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССГ

219045 кл. В 21 С 37/08, 1967 г.

2. Черте>к ЭЗТМ № 1 — 203330CB, 1971 (прототип) .

И8698

Заказ 2396

Изд. № 276 Тираж 889

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

1!одписное

Загорская типография Упрполигра риздата Ыособлисполкома

Составитель С, Никулина

Редактор Т. Зубкова Техред P. Беркович Корректоры: О. Силуянова и Р. Беркович