Способ получения заготовок желез-нодорожных колес

Иллюстрации

Показать всеРеферат

(i i) SI87i7

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 04.06.79 (21) 2774991/25-27 с присоединением заявки ¹ (23) Приоритет (43) Опубликовано 07.04.81. Бюллетень № 13 (45) Дата опубликования описания 07.04.81 (51) М. Кл.з

В 21К 1/28

В 21J 1/04

Государственный комитет (53) УДК 621.73 (088.8) по делам изобретений и открытий (54) СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК

ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС

Изобретение относится к области обработки металлов давлением.

Известен способ получения заготовок железнодорожных колес, включающий нагрев исходной заготовки до 1200 — 1260 С,:предварительную ее осадку и осадку с разгонкой в калибровочном кольце (1).

Известный способ недостаточно эффективен и не обеспечивает высокого качества получаемых изделий, что обусловлено не- to обходимостью дополнительной обработки, увеличением массы исходной заготовки и недостаточной проработкой структуры изделия.

Целью изобретения является повышение эффективности процесса и качества изделий.

Согласно изобретению цель достигается тем, что по способу, получения заготовок железнодорожных колес, включающему нагрев исходной заготовки до 1200 — 1260 С, предварительную ее осадку и осадку с разгонкой в калибровочном кольце, перед предварительной осадкой торцовые и прилегающие к ним боковые:поверхности исходной заготовки на участках высотой

1/7 — 1/8 от ее высоты (Н) охлаждают до

1050 — 1100 С со скоростью 4,8 — 6,0 /с на глубину 0,05 — 0,06 от величины ее диаметра (D), предварительную осадку ведут со 30 степенью деформации 30 — 40, а перед осадкой с разгонкой те же поверхности на участках высотой 1/15 — 1/17 от высоты исходной заготовки и глубиной 0,01 — 0,02 от величины ее диаметра охлаждают до

1000 — 1050 С с той же скоростью.

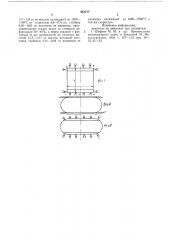

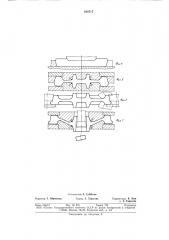

На фиг. 1 — 7 показан процесс получения заготовок железнодорожных колес.

Исходную колесную заготовку, полученную разделением преимущественно непрерывно-литой заготовки, нагревают до 1200—

1260 С, после чего на торцовые и прилегающие к ним боковые поверх ности заготовки на высоте 1/7 — 1,8Н подают охлаждающую жидкость (техническую воду) и охлаждают их до 1050 — 1100 С со скоростью

4,8 — 6,0 /с на глубину 0,05 — 0,06D. Затем заготовку устанавливают на стол, пресса и осаживают со степенью деформации 30—

40%. После этого заготовку передают на второй пресс, где перед установкой на стол в калибровочное кольцо торцовые поверхности предварительно осажденной заготовки и прилегающую к ним боковую поверхность на высоте 1/15 — 1/17 Н охлаждают со скоростью 4,8 — 6,0 /с на глубину 0,01—

0,2 D, устанавливают на стол .пресса, осаживают в калибровочном кольце и производят разгонку центральной зоны металла пуансоном. Интенсивность охлаждения вы818717

65 брана в соответствии со скоростью задачи заготовки подающими механизмами в зону деформирования, что не дает снижения производительности процесса.

П р и и е р. Осуществляли изготовление железнодорожных колес диаметром 950 мм из заготовок диаметром 435 мм,,полученных на МНЛЗ. Подготовку заготовки к деформированию производили путем предварительной надрезки газокислородным резаком на 1/3 величины ее периметра с,последующей ломкой на прессе по местам надреза. Границы торцовых поверхностей, соответствующие точкам а, b, с и d, фиксировали шпильками, ввернутыми в тело заготовки. Визуальный осмотр заготовок, показал наличие взрывов макронеровностей и задиров на их торцах по местам излома и качественную боковую поверхность непрерывнолитой заготовки, что выгодно отличает от некачественной боковой поверхности слитков, отлитых в изложницы.

Нагретую до 1260 С заготовку подавали на пресс усилием 2000 тс. Перед установкой заготовки на стол пресса на ее нижний и верхний концы и прилегающую к ним боковую поверхность на расстоянии 50 мм подавали охлаждающую жидкость. Охлаждение производили в течение 26 с с интенсивностью 6 /с. В конце охлаждения металл заготовки на глубине до 20 мм по охлаждаемым поверхностям имел температуру 1100 С. После этого заготовку устанавливали на стол пресса и производили предварительную осадку (фиг. 2) до высоты

250 мм со степенью деформации 38 / .

Предварительно осаженную заготовку подавали к прессу усилием 5000 тс, где перед установкой ее на стол производили охлаждение со стороны торцов и боковой поверхности на высоте 25 мм в течение 17 с (фиг.

3).:Охлаждение при этом проводили на глубину 9 мм с интенсивностью 5,6 /с..После этаго,проводили осадку заготовки с разгонкой в калибровочном кольце (фиг. 4). Последующие операции деформирования формоаку (фиг. 5), прокатку (фиг. 6) и калибровку .с выгибкой диска (фиг. 7) осуществляли соответственно на .прессе усилием 1.0000 .тс, колесо прокатном стане и прессе усилием 3500 тс.

По окончании технологических операций деформирования установлено по перемещению шпилек, что поверхности заготовки между точками а — b u cd в готовом колесе находились между точками а — b и c —

d, т. е. располагались по поверхности ступицы колеса. Так как эта поверхность согласно ГОСТУ 9036 — 76 требует механической обработки, то образовавшиеся в процессе деформации на ней плены были удалены в стружку. Диск колес имел чистую без дефектов поверхность.

Механические испытания показали повышение предела прочности (о,) металла

50 обода до 75 кг, мм по сравнению с колесами, изготовленными по известному способу, у которых о, = 68 кг/мм . Это объясняется лучшей проработкой средних слоев заготовки в процессе предварительной осадки и осадки с разгонкой в калибровочном кольце. Лучшая проработка этих слоев металла происходит за счет уменьшения пластичности приконтактных зон и увеличения за счет этого деформации средних по высоте слоев металла заготовки.

Параметры охлаждения — температура, интенсивность, глубина и охлаждаемые поверхности выбраны с таким расчетом, чтобы в процессе деформирования ограничить распределение торцов исходной заготовки (а — 6 и с †) только по поверхности ступицы, а также не снизить лроизводительность операций. Охлаждение ниже указанных интервалов температур 1050 — 1100 и

1050 — 1000 С приводит к черезмерному снижению пластичности металла заготовки и черезмерному повышению усилий осадки и формовки. Охлаждение выше указанных интервалов температур приводит к распространению торцовых поверхностей исходной заготовки на диск колеса. Уменьшение скорости охлаждения ниже интервала 4,8—

6,0 /с снижает производительность процесса, так как она связана с операционным графиком задачи заготовки на прессы и колесопрокатный стан. Увеличение скорости выше этого интервала вызывает образование трещин на охлаждаемых поверхностях.

При меньшей, чем 1/7 — 1/8 и 1/25—

l/17 Н величине охлаждаемой боковой поверхности заготовки торцовая поверхность заготовки попадает на диск колеса, а при большей величине черезмерно снижается пластичность заготовки, что ведет к трещинообразованию.

Предварительная осадка со степенью деформации ниже 30 / не обеспечивает необходимой величины укова металла исходной заготовки, а свыше 40 / не обеспечивает выполнения геометрических параметров колесной заготовки по прессопрокатному переделу.

Предложенный способ эффективен и обеспечивает высокое качество полученных деталей.

Формула изобретения

Способ получения заготовок железнодорожных колес, включающий нагрев исходной заготовки до 1200 †12 С, предварительную ее осадку и осадку с разгонкой в калибровочном кольце, о т л и ч а ю щ и йс я тем, что, с целью повышения эффективности процесса и качества изделий, перед предварительной осадкой торцовые и прилегающие к ним боковые поверхности исходной заготовки на участках высотой

1/7 — 1/8 от ее высоты охлаждают до 1050—

1100 С со скоростью 4,8 — 6% на глубину

0,05 — 0,06 от величины ее диаметра, предварительную осадку ведут со степенью деформации 30 — 40%, а перед осадкой с разгонкой те же поверхности на участках высотой 1/15 — 1/17 от высоты исходной заготовки глубиной 0,01 — 0,02 от величины ее

6 диаметра охлаждают до 1000 — 1050 С с той же скоростью.

Источники информации, принятые во внимание при экспертизе

5 1. Шифрин М. Ю. и др. Производство цельнокатаных колес и бандажей. М., Металлургиздат, 1954, с. 107 †1, рис. 49—

53, 61 — 63. иг1

818717

Фиг. Х

Фиг.6 а

Фиг. 7 с

Составитель Е. Субботин

Техред 3. Тарасова

Корректоры: В. Нам и 3. Тарасова

Редактор Т. Юрчикова

Типография, пр. Сапунова, 2

Заказ 636/12 Изд. № 275 Тираж 749 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4j5