Автоматическая линия изготовленияизделий из металлического порошка

Иллюстрации

Показать всеРеферат

(»! 8I 8750

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Раслублнк (61) Дополнительное к авт. свид-ву (22) Заявлено 04.05.79 (21) 2776158/22-02 (51) М.К .

В 22F 3/16

В ЗОВ 11!02 с присоединением заявки № (23) Приоритет

Государственный комитет (43) Опубликовано 07.04.81. Бюллетень № 13 (45) Дата опубликования описания 07.04.81 (53) УДК 621.762.4. .043 (088.8) ла делам изобретений н открытий (72) Авторы изобретения А. Г. Большеченко, А. К. Гайдученко, Б. И. Попов, В. С. Медник, А. И. Ерошенко, Л. А. Жуковская, В. Д. Пирог, И. Д. Радомысельский, E Т. Селезов, Б. Н. Бейнисович, В. H. Клименко, чак ц, Я„ " Я1 А Я

; йй ;::-,, Г. Г. Сердюк, И. А. Фомин, В. Н. Рогожин, и А. Г. Сервинский

Броварский завод порошковой металлургии

Советской Украины и Ордена Трудового Кра институт проблем материаловеден

АН Украинской ССР (71) Заявители (54) АВТОМАТИЧЕСКАЯ Л И НИЯ ИЗГОТОВЛЕНИЯ

ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА

Изобретение относится к порошковой металлургии, в частности к автоматическим линиям изготовления изделий из металлического порошка.

Известна автоматическая линия изготовления изделий из металлических порошков, включающая пресс холодного формования заготовок, нагревательное устройство, пресс горячей штамповки и транспортирующие устройства, выполненные в виде ленточно- 10

ro конвейера (1).

К недостаткам данной линии относится ее низкая производительность и низкое качество полученных изделий.

Известна также автоматическая линия 15 изготовления изделий из металлических порошков, включающая установку приготовления смесей, пресс холодного формования заготовок, электропечь сопротивления для спекания, электропечь для нагрева за- 20 готовок перед штамповкой и пресс горячей штамповки, причем прессы и печи связаны между собой устройствами, обеспечивающими цикличную, автоматическую передачу заготовок (2). 25

Однако данная линия не обеспечивает получения изделий высокого качества в связи с осуществлением операций удаления пластификатора и спекания заготовок в общей печной камере, а также в связи с впрыском в рабочую полость штампа перед операцией горячей штамповки смазывающей жидкости в ней резко снижается стойкость штампового инструмента и увеличивается операционное время горячей штамповки, за счет чего снижается производительность линии.

Наиболее близким к предложенному изобретению по технической сущности и достигаемому эффекту является автоматическая линия изготовления изделий из металлического порошка, включающая установку приготовления смесей, пресс холодного формования заготовок, нагревательное устройство, выполненное в виде электропечей сопротивления, соединенных между собой передаточными камерами и затвором, прессы горячей штамповки и транспортирующие устройства, размещенные между прессами и нагревательным устройством (3).

Однако данная линия не обеспечивает высокой стабильности размеров изделий в связи с тем, что перед операцией горячей

818750 штамповки смазывающую жидкость впрыскивают в рабочую полость штампа; это приводит также к созданию высоких термических напряжений на штампе и к снижению его долговечности. Кроме того, впрыскивание смазывающей жидкости в полость штампа увеличивает время горячей штамповки.

Целью изобретения является улучшение качества изделий, повышение производительности процесса и обеспечение долговечности штампового инструмента.

Поставленная цель достигается тем, что автоматическая линия снабжена установкой для нанесения защитно-смазочного покрытия, смонтированной между прессом холодного формования и нагревательным устройством, причем установка выполнена в виде вертикального конвейера с контейнерами, нагревателем и ванной смазывания, при этом установка снабжена магазином для заготовок.

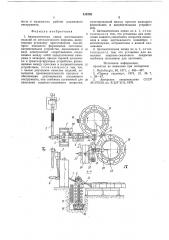

На чертеже приведена схема выполнения автоматической линии.

Автоматическая линия включает установку 1 приготовления порошковой смеси, гибкий шнек 2 для подачи порошка в бункер

3, пресса 4 холодного формования, на котором установлена автоматическая прессформа 5. Пресс снабжен толкателем 6 устройства засыпки пресс-формы и склизом 7, который состыкован с установкой 8 для нанесения защитно-смазочного покрытия на отпрессованные детали, включающей, например, вертикальный цепной конвейер

9 с контейнерами, электронагреватели 10, теплоизоляцию 11 и ванну 12 с защитносмазочной жидкостью (например, водный раствор эпоксиполиэфирной смолы с добавкой коллоидного . графита) . В месте выгрузки заготовки после покрытия установлен склиз 13, соединенный с загрузочным устройством 14, которое через шлюз или через затвор (на чертеже не показан) соединено с кольцевой электропечью 15 предварительного нагрева и выжигания пластификатора из заготовок, имеющей патрубок

16 для удаления паров присадок. Электропечь 15 соединена с помощью передаточной камеры 17 (например, камера с избыточным давлением), с кольцевой электропечью

18 для спекания и нагрева заготовок перед штамповкой. Передаточная камера 17 снабжена затвором 19 для разделения атмосфер зон выжигания и спекания. Электропечь на выдаче заготовок из нее имеет разгрузочную камеру 20, которая снабжена устройством ориентации заготовки 21, толкателем

22 и затвором 23. Для передачи заготовки со столика разгрузочной камеры в штамп пресса 24 имеется передающее устройство, например манипулятор 25 с захватом 26, Пресс 24 снабжен сталкивателем отштампованной детали и склизом 27. К установке для нанесения защитно-смазочного по5

4 крытия может быть присоединен накопитель-магазин 28 заготовок, что обеспечивает работу линии и при остановке пресса на ремонт.

Автоматическая линия работает следующим образом.

Компоненты порошковой смеси подаются в установку 1 приготовления смеси, смешиваются, а затем гибким шнеком 2 подаются в бункер 3 пресса 4. Уровень порошка в бункере поддерживается автоматически с помощью датчика (на чертеже не показан). Из бункера порошок по гибкому шлангу подается на холодное формование заготовок, которое осуществляется в автоматической пресс-форме 5. Отпрессованная заготовка толкателем 6 сталкивается со стола пресса по склизу 7 в контейнер цепного конвейера установки 8 для нанесения защитно-смазочного покрытия. Заготовки в контейнерах перемещаются вниз через зону нагрева (200 — 450 С), а затем окунаются в ванну 12, из которой транспортируются вверх для подачи их на нагрев. В этой позиции контейнер с помощью копира переворачивается, и заготовка из него по склизу 13 перемещается к загрузочному устройству 14, из которого толкателем через затвор подается в кольцевую электропечь 15. В этой печи заготовки, уложенные на кольцевой под, имеющий непрерывное или пульсирующеедвижение, подвергаются нагреву, достаточному для выжигания пластификатора (до 780 С для заготовок из железного порошка с присадкой стеарата цинка) . Газообразные продукты выжигания пластификатора удаляются через патрубок 16 в конденсатор (не показан на чертеже) или другое устройство нейтрализации их. Из печи 15 нагретые заго- товки подаются через камеру 17 и затвор

19 в кольцевую электрическую печь 18, в которой уложенные на кольцевой под подвергаются дальнейшему нагреву до температуры, необходимой для горячей штамповки (до 1250 С для заготовок из железного порошка) .

При этой температуре заготовки поочередно подаются в разгрузочную камеру 20, в которой подвергаются ориентации в плоскости укладки, а затем толкателем 22 подаются через затвор 23 в позицию передачи их на штамповку. Передача заготовки в штамп пресса 24 осуществляется манипулятором 25, оснащенным захватом 26. После штамповки готовая деталь сталкивает,ся со штампа по склизу 27 в приемный контейнер или в камеру для дальнейшей термообработки и охлаждения.

Работа всей линии обеспечивается с единого блока автоматического управления.

Применение предложенной линии позволяет повысить производительность процесса, улучшить качество изделий за счет повышения их точности, обеспечить долговечность и надежность работы штампового инструмента.

Формула изобретения

1. Автоматическая линия изготовления изделий из металлического порошка, включающая установку приготовления смесей, пресс холодного формования заготовок, нагревательное устройство, выполненное в tO виде электропечей сопротивления, соединенных между собой передаточными камерами и затвором, прессы горячей штамповки и транспортирующие устройства, размещенные между прессами и нагревательным 15 устройством, отличающаяся тем, что, с целью улучшения качества изделий, повышения производительности процесса и обеспечения долговечности штампового инструмента, она снабжена установкой для 20 нанесения защитно-смазочного покрытия, смонтированной между прессом холодного формования и нагревательным устройством.

2. Автоматическая линия по п. 1, о тл ич а ющ а я с я тем, что установка для нане. сения защитно-смазочного покрытия выполнена в виде вертикального конвейера с контейнерами, нагревателем и ванной смазывания.

3. Автоматическая линия по п. 1, отл ич а ю щ а я с я тем, что установка для нанесения защитно-смазочного покрытия снабжена магазином для заготовок.

Источники информации, принятые во внимание при экспертизе

1. Metallurgia, 83, 1971, с. 496 — 497.

2. «Пуресу гидзюцу», 1974, 12, № 7, с. 39 — 47.

3. Авторское свидетельство СССР № 576159, кл. В 22F 3/16, 1976.